- Главная

- Авиация и космонавтика

- Административное право

- Акционерное право

- Английский

- Антикризисный менеджмент

- Биографии

- Автомобильное хозяйство

- Автотранспорт

- Культура и искусство

- Маркетинг

- Международное публичное право

- Международное частное право

- Международные отношения

- Менеджмент

- Металлургия

- Муниципальное право

- Налогообложение

- Оккультизм и уфология

- Педагогика

- Политология

- Право

- Предпринимательство

- Психология

- Радиоэлектроника

- Риторика

- Социология

- Статистика

- Страхование

- Строительство

- Схемотехника

- Таможенная система

- Теория государства и права

- Теория организации

- Теплотехника

- Технологии

- Товароведение

- Транспорт

- Трудовое право

- Туризм

- Уголовное право и процесс

- Управление

- Сочинения по литературе и русскому языку

- Другое

Контрольная работа: Аэрологический контроль в шахтахКонтрольная работа: Аэрологический контроль в шахтах1. Каковы свойства, источники образования и предельно допустимые нормы концентрации углекислого газа и окиси углерода? Углекислый газ (СОа) бесцветен, обладает слабокислым вкусом, не горит и не поддерживает горения, нормальная плотность — 1,98 кг/м*. Из-за высокой плотности этот газ скапливается у почвы выработок, в нижней части шурфов, в уклонах и зумпфах, поэтому замеры содержания С02 необходимо производить у почвы (особенно это касается старых заброшенных выработок). Сам по себе этот газ слабо ядовит и в небольших количествах он необходим для стимулирования дыхания. При содержании в воздухе 3 % С02 дыхание человека учащается в два раза, 5 % — учащается в три раза и становится тяжелым, 6 % — появляются сильная одышка и слабость, 10 % — наступает обморочное состояние, 20—25 % — возможно смертельное отравление. По ПБ содержание С02 в действующих выработках не должно превышать 0,5 %, в исходящей струе воздуха шахты — 0,75 %. Углекислый газ в шахте обычно образуется при гниении крепежного леса, в результате медленного окисления угля; кроме того, он выделяется непосредственно из горных пород и угля. Второстепенные источники образования С02 —• дыхание людей, взрывные работы. Большое количество С02 выделяется после взрывов рудничного газа и пыли, а также при пожарах. Оксид углерода (СО) — ядовитый газ без цвета и запаха, нормальная плотность — 1,25 кг/м3. Длительная работа человека в атмосфере, содержащей 0,01 % СО, вызывает хроническое заболевание с тяжелыми последствиями. Содержание в атмосфере 0,4 % СО считается смертельно опасным, при 1 % СО человек теряет сознание после нескольких вдохов. Оксид углерода горит и взрывается при концентрации его в воздухе 16,2— 75 %, наиболее сильный взрыв возникает при концентрации 30 °'ii, температура воспламенения газовоздушной смеси в этом случае 630—810 °С. Согласно ПВ допускается содержание СО в рудничном воздухе не свыше 0,0017 %. Главные источники образования СО в шахтах — рудничные пожары, взрывы метана или угольной пыли (при взрыве 1 кг угольной пыли образуется 1,5 м8 СО), оксид углерода образуется также при взрывных работах. 2. Какие факторы определяют климат в горных выработках? Какие существуют требования ПБ к ограничению температуры, влажности и скорости движения воздуха?

Климатические условия в горных выработках определяются температурой, влажностью и скоростью движения воздушной струи. Температура и влажность атмосферного воздуха изменяются в результате прохождения - его по горным выработкам. На суточные и годовые колебания температуры воздуха в шахте влияют следующие факторы.

При движении воздуха вверх по стволу происходит его расширение, которое сопровождается поглощением тепла, причем на 100 м температура воздуха понижается на 9,8—0,9 °С. 2. Температура горных пород и теплообмен между породами и воздухом. На расстоянии до 25—30 м от земной поверхности температура горных пород зависит от колебаний температуры атмосферного воздуха. На глубине 25—30 м температура пород остается в течение года постоянной, на 1,5—2 °С превышающей среднегодовую температуру данной местности. При дальнейшем углублении под влиянием внутреннего тепла Земли температура горных пород повышается.

Количество тепла, отдаваемое горными породами движущемуся воздуху, зависит от разности температур пород и воздуха, от коэффициента теплоотдачи пород, скорости воздуха и других факторов. Вследствие того, что воздух, проходя по выработкам, изменяет температуру горных пород, вокруг выработки с течением времени образуется зона, в пределах которой температура отличается от температуры пород в глубине массива. Эта зона называется «тепловыравнивающей рубашкой». Толщина этой зоны зависит от времени эксплуатации выработки и разности температур воздуха и пород, скорости и количества проходящего воздуха и теплопроводности пород. 3. Экзотермические (тепловыделяющие) и эндотермические (теплопоглощающие) процессы в горных выработках. К экзотермическим процессам, в результате которых температура воздуха может значительно повыситься, относятся окисление угля и гниение дерева. Наряду с этим в шахте протекают и эндотермические процессы (испарение воды), они понижают температуру шахтного воздуха. 4. Температура воздуха на земной поверхности. Температура воздуха зимой в начале лавы на 3—5 СС меньше, чем летом. На глубоких шахтах эта разница меньше. 5. Работа машин и механизмов, взрывные работы, тепловыделение людей. Влажность

шахтного воздуха зависит от влажности поступающего атмосферного воздуха,

обводненности выработок и от температурных условий. Различают абсолютную и относительную влажность воздуха. Абсолютная влажность f — количество водяных паров, г, содержащихся в 1 м3 воздуха. При данной температуре в воздухе может содержаться только определенное количество F (t) водяного пара. Такой воздух называется насыщенным. Относительная влажность — отношение количества водяных паров, содержащихся в каком-либо объеме, к максимально возможному их содержанию при данной температуре. Количество водяных паров в насыщенном воздухе зависит от температуры: чем она ниже, тем меньше влажность. В зимнее

время холодный атмосферный воздух содержит незначительное абсолютное количество

влаги f, И, когда такой воздух проходит по сухим выработкам, с

повышенной температурой, относительная влажность его снижается, так как

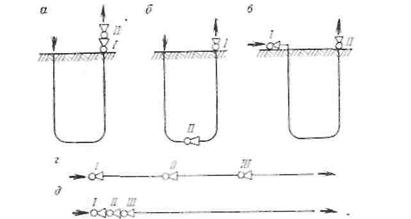

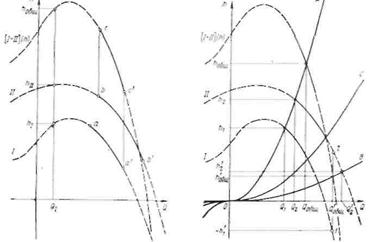

увеличивается F 3. Последовательная и параллельная работа вентиляторов, их одиночные и суммарные характеристики при последовательной и параллельной работе Последовательная работа вентиляторов Последовательной называют такую работу вентиляторов, при которой воздушная струя поочередно и полностью проходит через все вентиляторы (рис).

При этом производительности вентиляторов равны: Q1=Q2=Q3 и т.д. Общая депрессия складывается из депрессии всех вентиляторов:

Чтобы

установить производительность и общую депрессию последовательно работающих

вентиляторов, необходимо по их индивидуальным рабочим характеристикам построить

(рис.) Установление режима Координаты

найденной точки общей характеристики – Q1и h Практически для построения общей характеристики достаточно найти положение вентилятора 10—15 ее точек, которые затем соединяются плавной линией. Рабочие участки складываемых характеристик а — а' и b —b имеют, как правило, разные координаты по оси расходов. В связи с этим при сложении характеристик рабочий участок общей характеристики с — с' оказывается заключенным в более узком интервале дебитов. На рис. графическим способом рассмотрена задача о последовательной работе двух вентиляторов на вентиляционные сети с характеристиками А, В и С, обладающими различными аэродинамическими сопротивлениями.

Точка 1

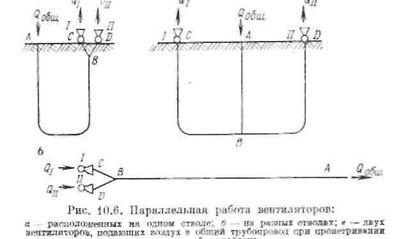

соответствует отрицательной депрессии h Последовательная работа вентиляторов разного размера приводит к увеличению подачи воздуха только при высоком сопротивлении сети (сеть с характеристикой А, рис.); в этом случае увеличение производительности, как правило, оказывается незначительным (велико значение dh/dQ). Кроме того, при совместной работе вентиляторов значительно труднее, чем при одиночной, обеспечить соответствие режимов участкам характеристики с высоким к. п. д. Параллельная работа вентиляторов Параллельной называют такую работу вентиляторов, при которой потоки воздуха от отдельных вентиляторов сливаются вместе и образуют один общий поток (рис.).

В этом случае общий дебит на участке А В равен сумме дебатов вентиляторов: Параллельная работа на сети с характеристиками А и С нецелесообразна: соответствующие вентиляционные режимы или неустойчивы или менее интенсивны (сеть А), чем режимы при одиночной работе вентилятора II на эти сети. При совместной работе на сеть А вентилятор I имел бы отрицательный дебит (работал бы в режиме подсоса воздуха). 4 Как влияют утечки воздуха на проветривание шахты, и какие мероприятия должны проводиться на шахтах для уменьшения утечек воздуха?

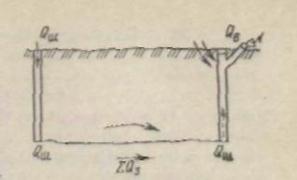

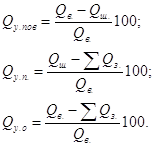

Поверхностные утечки или подсосы воздуха происходят в канале вентилятора через неплотности в сооружениях, закрывающих устье вентиляционного ствола. Подземные утечки происходят вследствие просачивания воздуха через вентиляционные устройства (перемычки, двери, кроссинги), через закладочный массив или обрушение породы в выработанном пространстве, через нарушенные целики угля. Утечки нарушают проветривание забоев, вызывают самовозгорание угля при просачивании воздуха через выработанное пространство или нарушенные целики угля. Подсос воздуха с поверхности вызывает совершенно бесполезный расход энергии при работе вентилятора и приводит к уменьшению количества воздуха, поступающего в шахту. Однако в некоторых случаях утечки воздуха являются полезными. Например, утечки с откаточного штрека на вентиляционный через завал препятствуют опасному скоплению метана в выработанном пространстве. Подсчет утечек в действующей шахте производится по результатам замеров количества воздуха (рис.).

Обозначим

проходящее по каналу вентилятора количество воздуха QB, поступающее в очистные и

подготовительные забои

подсос воздуха с поверхности подземные утечки: общие утечки. Утечки через двери, перемычки и кроссинги зависят от аэродинамического сопротивления этих сооружений и перепада давления через них. Утечки через глухие перемычки могут приниматься равными 10—30 м3/мин. Утечки воздуха через вентиляционные двери (шлако) можно подсчитать по формуле:

Где:

h – депрессия, под которой находится дверь, Па. В кроссингах при хорошем уплотнении дверей и перемычек, как показывают замеры, утечки воздуха могу приниматься равными 50—75 мя/мин. Утечки, через устья вентиляционных стволов завися от конструкции герметизирующих устройств. Обычно эти утечки объединяются с утечками через резервные вентиляторы и могут приниматься, согласно замерам 15 % и 10 % от QB при установке вентилятора соответственно в устье скипового ствола и на клетевом стволе 5 % — если ствол не оборудован подъемом и устье его закрыто. Утечки через выработанное пространство зависят от системы разработки, схемы проветривания и способа управления кровлей. Значение их при возвратноточной схеме проветривания для сплошных систем разработок можно принимать следующее: на пологих пластах при разработке с полным обрушением, но с оставлением угольных целиков над откаточными или под вентиляционным штреками, или с выкладыванием породных и чураковых стенок — 30—70 % от Q3; при разработке с частичной закладкой — 20—35 % от Q3; на крутых пластах при разработке с поддержанием кровли на кострах, при оставлении целиков над откаточными или под вентиляционным штреками — 35% от Q3; при разработке с плавным oпусканием кровли — 45 % от Q3. При возвратноточной схеме проветривания для системы разработки длинными столбами по простиранию при управлении кровлей обрушением утечки можно принимать равными 15—20 % от Q3; для щитовой системы -30 % от Q3; для наклонных слоев — 25 % от Q3. Дл этих же систем разработки при прямоточных схема проветривания участка утечки через выработанное пространство можно принимать равным 25 – 50% от Q3 . Утечки в параллельных выработках зависят от числа и качества перемычек в печах и просеках, соединяющих эти выработки. Если целики угля не трещиноваты, то утечки, отнесенные к одной шлакобетонной, шлакоблочной или каменной перемычке площадью 5 мг, равны 0,8 %; к чураковой перемычке — 1 % и к двойной дощатой с засыпкой — 1,2 % от Q3. Если породы трещиноватые, то утечки увеличиваются в 1,75 раза. Мероприятия по снижению утечек воздуха сводятся к следующему: снижение общешахтной депрессии, которой пропорциональны общешахтные утечки воздуха; применение фланговой схемы проветривания, создание вентиляционных горизонтов, обособленных от откаточных; контроль и ремонт вентиляционных сооружений, использование полимеров, герметизирующих бока выработок. 5. Определить, какой расход воздуха необходим для проветривания очистного забоя, если известно: абсолютная газообильность 2,5 м/мин.; плановая и фактическая добыча – 600т/сутки; концентрация метана на поступающей струе 0,2%, в лаве работают 18 человек. Взрывных работ нет Решение: Q Где kн – коэффициент неравномерности =1,1; I С – допустимое содержание метана; С Q По наибольшему числу людей: Q Для подачи воздуха в

очистного забой принимаем наибольший из рассчитанных факторов - 5,7м Проверка: Производим проверку количества воздуха подаваемого в очистной забой по минимальной и скорости движения воздуха в лаве. Q Где, V

Производим проверку количества воздуха подаваемого в очистной забой по максимальной и скорости движения воздуха в лаве. Q Вывод:

путем расчета установили, что для проветривания очистного забоя расход воздуха,

при заданных параметрах, составила 5,7м Список литературы: 1. Васюков Ю.Ф. Горное дело. - М.: Недра, 1990. 2. Заплавский Г.А., Лесных В.А. Технология подготовительных и очистных работ. –М.: Недра, 1986. 3. Правила безопасности 4. Ковальчук А.Б. Горное дело – М.: Недра, 1991 5. Килячков А.П., Брайцев А.В. Горное дело: Учеб. для техникумов. – М.: Недра, 1989.- 422с. |