- Главная

- Авиация и космонавтика

- Административное право

- Акционерное право

- Английский

- Антикризисный менеджмент

- Биографии

- Автомобильное хозяйство

- Автотранспорт

- Культура и искусство

- Маркетинг

- Международное публичное право

- Международное частное право

- Международные отношения

- Менеджмент

- Металлургия

- Муниципальное право

- Налогообложение

- Оккультизм и уфология

- Педагогика

- Политология

- Право

- Предпринимательство

- Психология

- Радиоэлектроника

- Риторика

- Социология

- Статистика

- Страхование

- Строительство

- Схемотехника

- Таможенная система

- Теория государства и права

- Теория организации

- Теплотехника

- Технологии

- Товароведение

- Транспорт

- Трудовое право

- Туризм

- Уголовное право и процесс

- Управление

- Сочинения по литературе и русскому языку

- Другое

Контрольная работа: Материаловедение и технология конструкционных материаловКонтрольная работа: Материаловедение и технология конструкционных материаловМинистерство образования РФ Пермский государственный технический университет Контрольное задание №1 (по курсу «Материаловедение и технология конструкционных материалов») Вариант № 4 Выполнила студентка гр. ПГСз- г.Пермь-2007г. Содержание: Задача №1 Задача №2 Морозостойкость и определяющие ее факторы Какие добавки и для каких целей вводят в глину при изготовлении керамического кирпича (красного)? Что представляют собой магнезиальные вяжущие вещества? Их отличие от других вяжущих Виды портландцементов Состав, свойства и применение кислотоупорного цемента Список литературы Задача №1 Определить коэффициент

конструктивного качества бетона, если его средняя плотность 2300 кг/м Решение. Коэффициент конструктивного качества

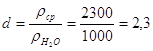

бетона ( Относительная плотность равна

отношению средней плотности бетона к плотности воды: Ответ: коэффициент конструктивного качества бетона = 6,74. Задача №2 Определить количество известкового

теста по массе и объему, содержащего 60% воды и полученного из 2,5 г

извести-кипелки, активность которой 86%. Плотность теста 1420 кг/м Решение: Содержание активной СаО в 2,5г извести – кипелки 2,5*86%=2,15г. Примеси (100%-86%=14%) в реакции не участвуют и при гошении извести останутся в гасильном ящике. Гашение извести идет по уравнению: СаО+Н 56 + 18 = 74 Т.е. из 56 весовых частей СаО получается 74 весовых частей извести пушонки. Отсюда пропорция: 56 - 74 2,15 - Х Известковое тесто состоит из 40% извести и 60% воды, что составляет пропорцию: 2,84 – 40% У - 100% Объем известкового теста:

1. Морозостойкость и определяющие ее факторы. Морозостойкость – свойство насыщенного водой материала выдерживать попеременное замораживание и оттаивание. Морозостойкость материала количественно оценивается маркой по морозостойкости. За марку материала по морозостойкости принимают наибольшее число циклов попеременного замораживания и оттаивания, которое выдерживают образцы материала без снижения прочности на сжатие более 15%; после испытания образцы не должны иметь видимых повреждений – трещин, выкрашивания (потеря массы не более 5%). От морозостойкости зависит долговечность строительных материалов в конструкциях, подвергающихся действию атмосферных факторов и воды. Марка по морозостойкости устанавливается проектом с учетом вида конструкции, условий ее эксплуатации и климата. Климатические условия характеризуются среднемесячной температурой наиболее холодного месяца и числом циклов попеременного замораживания и оттаивания по данным многолетних метеорологических наблюдений. Легкие бетоны, кирпич, керамические камни для наружных стен обычно имеют морозостойкость 15, 25, 35. однако бетон, применяемый в строительстве мостов и дорог, должен иметь марку 50, 100 и 200, а гидротехнический бетон – до 500. Воздействие на бетон попеременного замораживания и оттаивания подобно многократному воздействию повторной растягивающей нагрузки, вызывающей усталость материала. Испытание морозостойкости

материала в лаборатории проводят на образцах установленной формы и размеров

(бетонные кубы, кирпич и т.п.). перед испытанием образцы насыщают водой. После

этого их замораживают в холодильной камере от -15 до -20 Для оценки морозостойкости материала применяют физические методы контроля и прежде всего импульсный ультразвуковой метод. С его помощью можно проследить изменение прочности или модуля упругости бетона в процессе циклического замораживания и определить марку бетона по морозостойкости в циклах замораживания и оттаивания, число которых соответствует допустимому снижению прочности или модуля упругости. 2. Какие добавки и для каких целей вводятся в глину при изготовлении керамического кирпича (красного)? - Отощающие добавки. Их вводят в пластичные глины для уменьшения усадки при сушке и обжиге и предотвращения деформаций и трещин в изделиях. К ним относятся: дегидративная глина, шамот, шлаки, золы, кварцевый песок. - Порообразующие добавки. Их вводят для повышения пористости черепка и улучшения теплоизоляционных свойств керамических изделий. К ним относятся: древесные опилки, угольный порошок, торфяная пыль. Эти добавки являются одновременно и отощающими. - Плавни. Их вводят с целью снижения температуры обжига керамических изделий. К ним относятся: полевые шпаты, железная руда, доломит, магнезит, тальк, песчаник, пегматит, стеклобой, перлит. - Пластифицирующие добавки. Их вводят с целью повышения пластичности сырьевых смесей при меньшем расходе воды. К ним относятся высокопластичные глины, бентониты, поверхностно-активные вещества. - Специальные добавки. Для повышения кислотостойкости керамических изделий в сырьевые смеси добавляют песчаные смеси, затворенные жидким стеклом. Для получения некоторых видов цветной керамики в сырьевую смесь добавляют оксиды металлов (железа, кобальта, хрома, титана и др.) 3. Что представляют собой магнезиальные вяжущие вещества? Их отличие от других вяжущих. Магнезиальное вяжущие

вещества (каустический магнезит и каустический доломит) –тонкие порошки,

главной составной частью которых является оксид магния. Магнезиальное вяжущее

получают умеренным обжигом (при 750-850 MgCO Магнезиальное вяжущее

чаще всего затворяют водным раствором хлорида магния (или других магнезиальных

солей). Это ускоряет твердение и значительно повышает прочность, т.к. наряду с

гидротацией оксида магния происходит образование гидрохлорида магния В каустическом магнезита

содержится оксида магния до 85% по массе и более, тогда как допустимое

содержание оксида кальция лимитируется 2-5%.он представляет собой тонкий

порошок белого или желтоватого цвета. Начало схватывания должно наступать не

ранее 20 мин, а конец схватывания – не позднее 6 ч от момента затворения теста.

Его истинная плотность 3,15-3,40 г/см Каустический доломит

получается в соответствии с термохимической реакцией разложения: Магнезиальное вяжущее относят к воздушным вяжущим веществам. Оно отличается высокой прочностью, достигающей при сжатии 60-100 МПа, хорошо сцепляется с деревом, поэтому его можно применять для изготовления фибролита и магнезиально-опилочных (ксилолитовых) полов – монолитных и плиточных. Магнезиальные вяжущие вещества характеризуются повышенной прочностью сцепления с каменными и древесными материалами, особенно прочностью на разрыв, например под действием центробежных сил. Поэтому их применяют в абразивном производстве для изготовления жерноточильных кругов, брусьев и др. Главное их назначение в строительстве – изготовление ксилолита для бесшовных полов или фибролита для производства теплоизоляционных изделий и перегородок. Их используют также для растворов при штукатурных работах, на изготовление подоконных плит, лестничных ступеней, кровельных плит и других строительных деталей. 4. Виды портландцементов. 1. быстротвердеющий и особобыстротвердеющий высокопрочный портландцементы. Быстротвердеющий

портландцемент (БТЦ)

отличается от обычного более быстрым нарастанием прочности: через 3 сутки

твердения его прочность на сжатие не менее 25-28 МПа, т.е. более половины его

марочной 28-суточной прочности (40 и 50 МПа). Быстротвердеющий портландцемент

получают путем тонкого измельчения (с добавкой 3-5 % гипса) алито-алюминатного

клинкера: сумма Особобыстротвердеющий

высокопрочный портландцемент (ОБТЦ) марки 600 в возрасте 1 сутки имеет придел прочности

при сжатий 20-25 МПа, а в возрасте 3сут - 40 МПа. Столь быстрый рост

прочности обусловлен высоким содержанием трехкальциевого силиката (65-68%) при

умеренном количестве трехкальциевого алюмината (до 8%) и высокой тонкостью

помола (удельная поверхность цемента около 4000 Сверхбыстротвердеющий цемент (СБТЦ) отличается от уже описанного БТЦ значительно более высокой ранней прочностью, превышающей через 6 ч после затворения водой 10 МПа. Применение СБТЦ дает возможность через 1-4 ч получать без тепловой обработки прочности бетона, достаточную для распалубки изделий. Для изготовления СБТЦ требуется вводить в сырьевую смесь галогеносодержащие вещества (например, фторид или хлорид кальция) и повышать содержание алюминатов. СБТЦ отличается быстрым схватыванием. 2. Сульфатостойкие портландцементы. Такие портландцементы изготовляют на основе клинкера нормированного минерального состава и применяют для изготовления бетонных и железобетонных конструкций, обладающих коррозийной стойкостью при воздействии сред, агрессивных по содержанию в них сульфатов. По вещественному составу эти цементы подразделяют на следующие виды: сульфатостойкий портландцемент марки 400, сульфатостойкий портландцемент с минеральными добавками марок 400 и 500, сульфатостойкий шлакопортландцемент марок 300 и 400, пуццолановый портландцемент марок 300 и 400. Сульфатостойкий портландцемент предназначается не только для изготовления бетонов, подвергающихся действию сульфатной коррозии, но и для бетонов повышенной морозостойкости. Сульфатостойкие шлакопортландцемент и пуццолановый портландцемент применяют для подземных и подводных частей сооружений, подвергающихся сульфатной коррозии. 3. Портландцементы с органическими добавками. Такие цементы изготовляют, вводя при помоле клинкера на цементном заводе поверхностно-активные добавки в оптимальной дозировке. Поверхностно-активные добавки можно разделить на гидрофилизующие и гидрофобизующие. К гидрофилизующим добавкам относятся сульфитно-дрожжевая бражка (СДБ), получаемая из сульфитных щелоков, образующихся при сульфитной варке целлюлозы. СДБ представляет собой в основном кальциевую соль лигносульфоновой кислоты – лигносульфонат кальция, который гидрофилизирует частицы цемента, т.е. улучшает их смачивание водой, одновременно ослобляя силы взаимного сцепления между частицами вяжущего. В результате добавка СДБ повышает пластичность цементного теста и подвижность бетонных смесей. К гидрофобизующим добавкам относят мылонафт, асидол, асидол-мылонафт, синтетические жирные кислоты и их соли. Пластифицированный портландцемент изготовляют путем введения при помоле клинкера около 0,25% СДБ (в расчете на сухое вещество). Он отличается от обычного портландцемента способностью придавать растворным и бетонным смесям повышенную подвижность. Пластифицирующий эффект используется для уменьшения водоцементного отношения и повышения плотности, морозостойкости и водонепроницаемости бетона. Гидрофобный портландцемент изготовляют вводя в мельницу при помоле клинкера 0,1-0,2% мылонафта,асидола, синтетических жирных кислот, их кубовых остатков и других гидрофобизующихдобавок. Эти вещества, адсорбируясь на частицах цемента, понижают его гигроскопичность, поэтому гидрофобный цемент, в отличие от обычного, при хранении даже в очень влажных условиях не портится, т.е. не комкуется и сохраняет свою активность. В связи с этим гидрофобные портландцементы рекомендуется поставлять в районы с высокой влажностью воздуха, а также в тех случаях, когда неизбежно длительное хранение цемента. При изготовлении бетонных смесей, когда происходит смешивание гидрофобного цемента с заполнителями и водой, целостность адсорбционных пленок на частицах цемента нарушается и он нормально реагирует с водой. Гидрофобизующие вещества, введенные при помоле клинкера, действуют и как пластификаторы, т.е. пластифицируют бетонные смеси. Такие вещества сохраняются в отвердевших материалах, существенно повышая их водо- и морозостойкость и увеличивая сопротивляемость агрессивным воздействиям среды. 4. Портландцемент с минеральными добавками. Активными минеральными

добавками называютприродные или искусственные вещества, которые при смешивании

в тонкоизмельченном виде с воздушной известью и затворении водой образуют

тесто, способное после твердения на воздухе продолжать твердеть и под водой.

Активные минеральные добавки (называемые иначе гидравлическими добавками)

содержат диоксид кремния в аморфном, а следовательно, в химически активном

состоянии и способны поэтому взаимодействовать с Са(ОН Активные минеральные добавки могут быть природными (естественными) и искусственными. В качестве природных активных добавок широко используют осадочные горные породы (диатомит, трепел, опоку, горелые глинистые породы – глиежи), а также породы вулканического происхождения (вулканический пепел, туф,пемзу, витрофир, трасс). Искусственные активные минеральные добавки представляют собой побочные продукты и отходы промышленности: быстоохлажденные (гранулированные) доменные шлаки; белитовый (нефелиновый) шлам – отход глиноземного производства, содержащий в своем составе до 80% минерала белита (двукальциевого силиката); зола-унос – отход, получаемый при сжигании твердого топлива в пылевидном состоянии и улавливаемый электрофильтрами и другими устройствами. Использование отходов промышленности для выпуска вяжущих веществ имеет большое народно-хозяйственное значение. Активная добавка химически связывает растворимый в воде гидроксид кальция, выделяющийся при твердении портландцемента, при этом повышается плотность цементного камня, возрастает его сопротивление коррозии. Поэтому активные минеральные добавки применяют для повышения плотности, водостойкости и солестойкости бетонов и растворов. Некоторые из них используют для приготовления жароупорных бетонов и растворов на портландцементе. Пуццолановый

портландцемент изготовляют

путем совместного помола клинкера и активной минеральной добавки с необходимым

количеством гипса.добавок осадочного происхождения должно быть не менее 20 и не

более 30%, а вулканических добавок не менее 25 и не более 40%. Активная

минеральная добавка вначале адсорбирует, а затем химически связывает

В ходе этого процесса,

происходящего во влажных условиях и при положительной температуре, растворимый

гидроксид кальция связывается в практически нерастворимый гидросиликат кальция.

В результате значительно возрастает стойкость бетона к коррозии первого вида –

выщелачиванию Шлакопортландцемент – гидравлическое вяжущее вещество, твердеющее в воде и на воздухе. Он получается путем совместного тонкого помола клинкера и гранулированного доменного (или электротермофосфорного) шлака с необходимым количеством гипса. Допускаются раздельный помол компонентов и их последующее смешение. Количество доменного шлака в шлакопортландцементе должно быть не менее 21 и не более 80% (массы цемента). Допускается замена до 10% шлака трепелом или другой активной минеральной добавкой. Доменные шлаки по своему

химическому составу напоминают цементный клинкер. В них преобладают оксиды, %:

СаО 30-50; Модуль основности – отношение содержащихся в шлаке основных оксидов к сумме кислотных, %:

В зависимости от модуля

основности различают основные шлаки; их Гидравлическая активность доменных шлаков возрастает при увеличении модуля активности, определяемого по формуле, %:

Шлак, применяемый в качестве добавки к цементу, обязательно подвергается быстрому охлаждению водой или паром. Эта операция называется грануляцией, т.к. в процессе быстрого охлаждения шлаковый расплав распадается на мелкие зерна (гранулы). Процесс твердения шлакопортландцемента значательно ускоряется при тепловлажностной обработке, поэтому его эффективно применять в сборных изделиях, изготовляемых с пропариванием. Незначительное содержание

в цементном камне Быстротвердеющий шлакопортландцемент марки 400 за 3 сут твердения должен приобрести предел прочности при сжатии не менее 20 МПа, при изгибе – не менее 3,5 МПа. этот вид цемента эффективно применять в производстве бетонных и железобетонных изделий, изготовляемых с применением тепловлажностной обработки. 5. Белый и цветные портландцементы. Основой декоративных цементов является белый клинкер. Клинкер белого цемента изготовляют из чистых известняков и белых глин, почти не содержащих оксидов железа и марганца, которые придают обычному портландцементу зеленовато-серый цвет. Обжигают сырьевую смесь на беззольном (газовом) топливе. При помоле клинкера предохраняют цемент от попадания в него частиц железа. Важный показатель качества белого цемента – степень его белизны. В качестве эталона для определения степени белизны применяют молочное матовое стекло МС-14 с коэффициентом отражения не менее 95%. Степень белизны, определяемая коэффициентом отражения (в % абсолютной шкалы) должна быть для белого портландцемента первого сорта не ниже 80, второго сорта 75, третьего сорта 68; такой цемент выпускают марок 400 и 500. Цветные портландцементы (желтый, розовый, красный и др.) получают совместным помолом белого клинкера с соответствующими минеральными пигментами (охрой, железным суриком и др.). Белые и цветные цементы применяют для индустриальной отделки стеновых панелей, при изготовлении лестничных ступеней, подоконных плит, в дорожных работах для цементно-бетонных покрытий площадей, разделительных полос на автомагистралях, а также для других нужд архитектурно-художественного оформления зданий и сооружений. Цементы для строительных растворов (кладочные цементы) изготовляют совместным помолом клинкера и минеральных добавок (трепел, опока и известняка), взятых примерно в равных количествах или при соотношениях до 30% клинкера и 70% минеральной добавки. При помоле могут вводиться пластификаторы. Получаются низкомарочные цементы: их активность в среднем в 2-3 раза меньше активности портландцемента, но достаточна для кладочных и штукатурных работ. Расход наиболее дорогой и энергоемкой клинкерной части в этих цементах сравнительно невелик. 6. Тампонажный портландцемент. Его изготовляют

измельчением клинкера, гипса и добавок. Он предназначен для цементирования

нефтяных и газовых скважин. Цемент для холодных скважин испытывают при

температуре 22 7. Глиноземистый цемент. Глиноземистый цемент –

быстротвердеющее и высокопрочное гидравлическое вяжущее вещество, получаемое

путем тонкого измельчения клинкера, содержащего преимущественно низкоосновные

алюминаты кальция. Однокальциевый алюминат Для получения клинкера

глиноземистого цемента сырьевую смесь, составленную из известняка Глиноземистый цемент обладает

высокой прочностью, если он твердеет при умеренной температуре (не выше 25 Если же температура

бетона превысит 25-30 Замечательным свойством глиноземистого цемента является его необычно быстрое твердение. Марки глиноземистого цемента, определяемые по результатам испытания образцов 3-суточного возраста: 400, 500 и 600. уже через 1 сут глиноземистый цемент набирает высокую прочность. Т А Б Л И Ц А. показатели прочности глиноземистого цемента.

Начало схватывания глиноземистого цемента должно наступать не ранее чем через 30 мин (портландцемента не ранее чем через 45 мин), а конец – не позднее чем через 12 ч от начала затворения. Тепловыделение глиноземистого цемента при твердении примерно в 1,5 раза больше тепловыделения портландцемента (250-370 кДж/кг). Глиноземистый цемент применяют в специальных сооружениях, при спешных ремонтных и монтажных работах, для изготовления жаростойких бетонов и растворов. Кроме того, он входит в состав многих расширяющихся цементов. 8. расширяющиеся и безусадочные цементы. Портландцементный камень при твердении на воздухе высыхает и претерпевает усадку, которая нередко является причиной усадочных трещин. Чтобы плотно заделать шов между сборными элементами конструкций и получить практически непроницаемый раствор, или бетон, необходимо использовать вяжущее вещество, способное после затворения в начальный период твердения увеличивать свой объем без структурных нарушений. Расширяющиеся цементы обладают контролируемым расширением, которое, проявляясь в стесненных условиях, вызывает самоуплотнение цементного камня (и бетона). Растворы и бетоны на расширяющихся цементах проктически непроницаемы для воды и нефтепродуктов (керосина, бензина и др.), которые вследствие малого поверхностного натяжения легко просачиваются через капиллярные поры портландцементного камня. Водонепроницаемый расширяющийся цемент (разработан В.В.Михайловым) являетсябыстросхватывающимся и быстротвердеющим гидравлическим вяжущим. Его получают путем тщательного смешивания глиноземистого цемента (~70 %), гипса (~20 %) и молотого специально изготовленного высокоосновного гидроалюмината кальция (~10 %). Гипсоглиноземистый расширяющийся цемент (разработан И.В.Кравченко) – быстротвердеющее гидравлическое вяжущее, получаемое совместным тонким измельчением высокоглиноземистых клинкера или шлака и природного двуводного гипса (до 30 %) или тщательным смешиванием тех же материалов, измельченных раздельно. Гипсоглиноземистый цемент обладает свойством расширения при твердении в воде; при твердении на воздухе он проявляет безусадочные свойства. Применяется для омоноличивания стыков сборных конструкций, гидроизоляционных штукатурок, плотных бетонов в железобетонном судостроении и при возведении емкостей для хранения нефтепродуктов. Расширяющийся портландцемент – гидравлическое вяжущее вещество, получаемое совместным тонким измельчением следующих компонентов (% по массе): портландцементного клинкера 58-63; глиноземистого шлака или клинкера 5-7; гипса 7-10; доменного гранулированного шлака или другой активной минеральной добавки 23-28. расширяющийся портландцемент отличается быстрым твердением в условиях кратковременного пропаривания, высокой плотностью и водонепроницаемостью цементного камня, а также способностью расширяться в водных условиях и на воздухе при постоянном увлажнении в течении первых 3 сут. Напрягающий цемент (разработан В.В.Ммихайловым), состоит

из 65-75% портландцемента, 13-20% глиноземистого цемента и 6-10% гипса; его

удельная поверхность не менее 3500 см В зависимости от достигаемой энергии самонапряжения, определяемой по специальной методике и выражаемой в МПа, выделяют: НЦ=2, НЦ=4 и НЦ=6. начала схватывания НЦ должно наступать не ранее чем через 30 мин и конец – не позднее чем через 4 ч после затворения. Напрягающий цемент быстро твердеет, прочность НЦ при сжатии через 1 сут должна быть не менее 15 МПа, через 28 сут твердения – 50 МПа. Самонапряженные железобетонные конструкции на НЦ отличаются повышенной трещиностойкостью, поэтому НЦ применяют для газонепроницаемых конструкций, хранилищ бензина, подводных и подземных напорных сооружений, спортивных объектов. 5. Состав, свойства и применение кислотоупорного цемента. Состав: Это порошкообразный материал, получаемый путем совместного помола чистого кварцевого песка и кремнефторида натрия (возможно смешение раздельно измельченных компонентов). Кварцевый песок можно заменить в кислотоупорном цементе порошком бештаунита или андезита. Кислотоупорный цемент затворяют водным раствором жидкого стекла, которое и является вяжущим веществом; сам же порошок вяжущим свойствами не обладает. Свойства: Прочность при сжатии кислотоупорного бетона достигает 50-60 МПа. Будучи стойким в кислотах (кроме фтористоводородной, кремнефтористо-водородной и фосфорной), кислотоупорный бетон теряет прочность в воде, а в едких щелочах разрушается. Применение: Кислотоупорный цемент применяют для изготовления кислотостойких растворов и бетонов, замазок. При этом берут кислотостойкие заполнители: кварцевый песок, гранит, андезит. Из кислотоупорного бетона изготовляют резервуары, башни и другие сооружения на химических заводах, ванны в травильных цехах. Кислотоупорные растворы применяют при футеровке кислотоупорными плитками (керамическими, стеклянными, диабазовыми) железобетонных, бетонных и кирпичных конструкций на предприятиях химической промышленности. Список литературы: 1. И.А.Рыбьев «Строительное материаловедение», 2. Г.И.Горчаков, Ю.М.Баженов «Строительные материалы», 3. В.Г.Микульский, В.Н.Куприянов и др. «Строительные материалы», 4. П.Ф.Шубенкин «Строительные материалы и изделия. Примеры задач с решениями». |

||||||||||||||