- Главная

- Авиация и космонавтика

- Административное право

- Акционерное право

- Английский

- Антикризисный менеджмент

- Биографии

- Автомобильное хозяйство

- Автотранспорт

- Культура и искусство

- Маркетинг

- Международное публичное право

- Международное частное право

- Международные отношения

- Менеджмент

- Металлургия

- Муниципальное право

- Налогообложение

- Оккультизм и уфология

- Педагогика

- Политология

- Право

- Предпринимательство

- Психология

- Радиоэлектроника

- Риторика

- Социология

- Статистика

- Страхование

- Строительство

- Схемотехника

- Таможенная система

- Теория государства и права

- Теория организации

- Теплотехника

- Технологии

- Товароведение

- Транспорт

- Трудовое право

- Туризм

- Уголовное право и процесс

- Управление

- Сочинения по литературе и русскому языку

- Другое

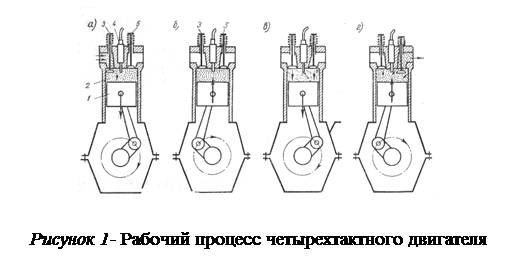

Курсовая работа: Двигатели внутреннего сгоранияКурсовая работа: Двигатели внутреннего сгоранияСодержание 1. Описание процессов, происходящих в одном цикле ДВС 2. Расчет параметров одного цикла и построение индикаторной диаграммы ДВС 3. Расчет и построение внешней характеристики ДВС 4. Построение диаграммы фаз газораспределения 5. Проектирование кривошипно-шатунного механизма 6. Определение основных параметров ДВС 7. Тепловой баланс двигателя Список литературы 1. Описание процессов, происходящих в одном цикле ДВС Рассмотрим действительный цикл работы четырехтактного дизельного двигателя по мере происходящих в нем процессов. Процесс впуска Первый такт – впуск горючей смеси. Во время такта впуска (рис. 1, а), когда поршень 1 движется от В.М.Т. к Н.М.Т., а впускной клапан 3 открыт, в цилиндр 2 поступает атмосферный воздух, который, нагреваясь в процессе сжатия, воспламеняет топливо, впрыскиваемое в конце такта сжатия. Гидравлическое сопротивление впускного трубопровода повышает давление воздуха в конце такта впуска до 0,08 МПа. Температура воздуха в цилиндре составляет 50–80° С. Процесс сжатия Второй такт – сжатие смеси. Во время такта сжатия (рисунок 1, б), когда впускной 3 и выпускной 5 клапаны закрыты, температура, и давление воздуха в цилиндре значительно возрастают. Вследствие высокой степени сжатия (е=7,8) давление и температура воздуха достигают значений 3,419МПа и 600 °С соответственно. В конце такта в цилиндр через форсунку 4 (рисунок, 1, в) впрыскивается топливо. В зависимости от формы камеры сгорания и типа форсунки давление впрыска находится в пределах 8…40 МПа. Процесс сгорания и расширения Третий такт – расширение, или рабочий ход. Впрыснутое распыленное топливо, перемешиваясь со сжатым воздухом, самовоспламеняется и сгорает. При этом температура газов к концу сгорания повышается до 1600 °С, а давление до 7,864МПа. В конце такта расширения температура снижается до 700…10000С, а давление до 0,677МПа. Под давлением газов, образующихся в результате сгорания топливовоздушной смеси, поршень перемещается от В.М.Т. к Н.М.Т., совершая механическую работу (рисунок 1, в). Процесс выпуска Четвертый такт – выпуск отработавших газов. Продукты сгорания выходят из цилиндра в атмосферу (рисунок 1, г). Температура выпуска равна 600…700 °С, а давление газов – 0,125МПа.

2. Расчет параметров одного цикла и построение индикаторной диаграммы ДВС Объем камеры сгорания: Vc = 1 (в условных единицах). (1) Полный объем: Va = e × Vc, (2) где e – степень сжатия; Va = 8×1 = 8. Показатель политропы сжатия: n1 =1,41 – 100/ne, (3) где ne – номинальная частота вращения коленвала, об./мин; n1= 1,41 – 100/4500 = 1,39 Давление в конце такта сжатия, МПа: pc = pa × e n1, (4) где pa – давление при впуске, МПа; pc = 0,09×8 1,39 = 1,62 МПа Промежуточные точки политропы сжатия (табл. 1): px = (Va / Vx) n1 × pa, (5) При Таблица 1. Значения политропы сжатия

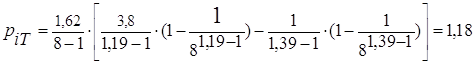

Давление в конце такта сгорания, МПа: pz = l × pc, (6) где l – степень повышения давления; pz = 3,8 × 1,62 = 6,16 МПа Показатель политропы расширения: n2 =1,22 – 130/ne, (7) n2 = 1,22 – 130/4500 = 1,19 Давление в конце такта расширения: pb = pz / e n2, (8) pb= 6,16/81,19= 0,52 МПа Промежуточные точки политропы расширения (табл. 2): px = (Vb / Vx) n2 × pb. (9)

Таблица 2. Значения политропы расширения

Среднее теоретическое индикаторное давление, МПа:

Среднее давление механических потерь, МПа:

где

Действительное индикаторное давление, МПа, с учетом коэффициента скругления диаграммы n=0,95:

где

Среднее эффективное давление цикла:

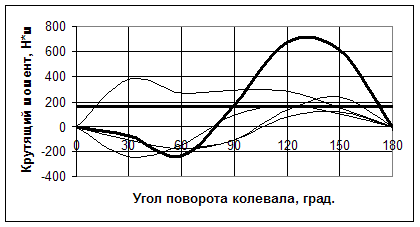

Полученные расчетом данные используем для построения индикаторной диаграммы (рисунок 2). 3. Расчет и построение внешней характеристики ДВС Мощность Pe, кВт:

nei – текущие (принимаемые) значения частоты вращения коленчатого вала; np – номинальная частота вращения. Вращающий момент, Н∙м:

Удельный расход, гр/кВт∙ч:

Массовый расход, кг∙ч:

Полученные расчетом значения сведены в таблицу 3. Таблица 3. Зависимость мощности Pe, вращающего момента Те, удельного расхода ge и массового расхода Ge от частоты вращения коленвала ne.

Графическая зависимость мощности Pe, вращающего момента Те, удельного расхода ge и массового расхода Ge от частоты вращения коленвала ne отображена на рисунке 4. 4. Построение диаграммы фаз газораспределения Радиус кривошипа коленвала, м: r = S / 2, (18) r = 0,083/2 = 0,0415 м 4.2 Отрезок ОО1 (см. диаграмму фаз газораспределения, рис. 3):

где r – радиус кривошипа в масштабе индикаторной диаграммы (r=55 мм) g – коэффициент;

lш – длина шатуна, м; r – радиус кривошипа (r = 0,0415 м). Принимаем: lш = 4r; (21)

Отсюда,

Угол впрыска:

Полученные расчетом данные используем для построения диаграммы фаз газораспределения (рисунок 3) и ее связи с индикаторной диаграммой (рисунок 2). 5. Проектирование кривошипно-шатунного механизма Рабочий объем цилиндра, л:

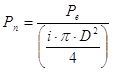

где t – тактность двигателя (t = 4); Pе – заданная мощность двигателя, кВт; i – заданное число цилиндров,

5.2 Рабочий объем, м3:

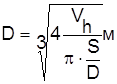

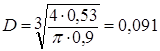

где D – диаметр поршня, м:

S – неизвестный ход поршня, м. Зная отношение S/D=0,9, определим:

Принимаем 5.3 Средняя скорость поршня, м/с:

Здесь [ Таблица 4. Параметры бензинового ДВС

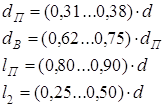

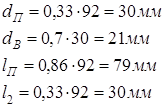

При известном диаметре поршня его остальные основные размеры определяются из эмпирических соотношений. Результаты расчетов приведены в таблице 4. Обозначения, принятые в таблице 4: d – диаметр поршня; dп – диаметр пальца; dв – внутренний диаметр пальца; lп – длина пальца; l2 – расстояние между внутренними торцами бобышек; d – толщина днища поршня; dd – внешний диаметр внутреннего торца бобышек; с1 – расстояние от днища поршня до первой канавки под поршневое кольцо; е1 – толщина стенки головки поршня; h – расстояние от днища поршня до центра отверстия под палец; bк – глубина канавки под поршневое кольцо; L – расстояние от торца юбки поршня до канавки под кольцо головки поршня; H – высота поршня; dю – минимальная толщина направляющей части поршня; dш – диаметр шатунной шейки; dк – диаметр коренной шейки коленвала; lшат – длина шатунной шейки; lк – длина коренной шейки коленвала. Полученные расчетом параметры используем для проектирования кривошипно-шатунного механизма (рисунок 5). 6. Определение основных параметров ДВС Крутящий момент, Н∙м:

Литровая мощность, кВт/л:

Удельная поршневая мощность, кВт/дм2:

Механический КПД:

Индикаторный КПД:

где

Эффективный КПД:

Удельный расход, г/кВт∙ч:

Массовый расход, г∙ч:

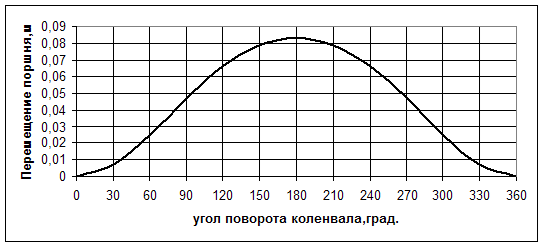

Перемещение поршня Зависимость перемещения поршня от угла поворота коленчатого вала определяется по формуле:

Строим график перемещения

поршня из условия

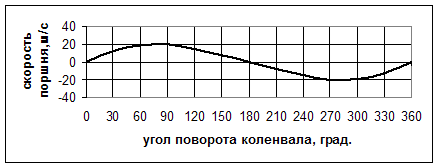

Скорость поршня Зависимость скорости поршня от угла поворота коленчатого вала определяется по формуле:

Строим график скорости

поршня из условия

Ускорение поршня Зависимость скорости поршня от угла поворота коленчатого вала определяется по формуле:

Строим график ускорения

поршня из условия

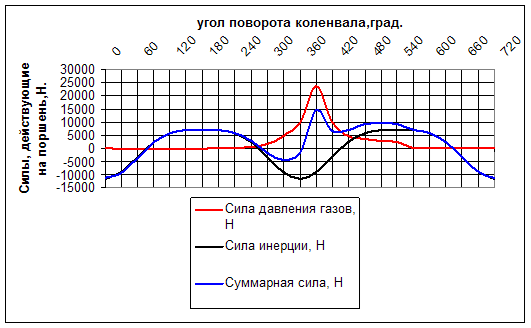

Силы, действующие в двигателе Сила инерции Сила инерции определяется по формуле:

где

где

где

где

В итоге по формуле (40) определяем приведенную массу поршня:

Значения силы инерции в зависимости от угла поворота коленчатого вала заносим в таблицу 5. Сила давления газов Сила давления газов определяется по формуле:

где

Площадь поршня определим по формуле:

Значения силы давления газов в зависимости от угла поворота коленчатого вала заносим в таблицу 5. Суммарная сила Суммарная сила определится по формуле:

Значения суммарной силы в зависимости от угла поворота коленчатого вала заносим в таблицу 5. Таблица 5. Зависимости силы давления газов, силы инерции и суммарной силы от угла поворота коленчатого вала

Сила, направленная по радиусу кривошипа Сила, направленная по радиусу кривошипа определяется по формуле:

Строим график изменения

силы К из условия

Тангенциальная сила Тангенциальная сила определяется по формуле:

Строим график изменения

тангенциальной силы из условия

Нормальная сила Нормальная сила определяется по формуле:

Строим график изменения

нормальной силы из условия

Сила, действующая по оси шатуна Сила, действующая по оси шатуна, определяется по формуле:

Строим график изменения

силы, действующей по оси шатуна из условия

Средний крутящий момент

Тср.= 163,2 Н∙м, что составляет разницу с ранее посчитанным моментом (27) 2,45%. 7. Тепловой баланс двигателя

Эквивалентная эффективная теплота работы двигателя:

Список литературы 1. Сырямин Ю.Н. Двигатели внутреннего сгорания. Методические указания к выполнению расчетно-графического упражнения. Н., 1998. 13 с. 2. Сергеев В.П. Автотракторный транспорт. М., 1984. 304 с. 3. Колчин А.И. Расчет автомобильных и тракторных двигателей. М., 1971. 4. Орлин А.И. Двигатели внутреннего сгорания. М., 1970. 384 с. 5. СТП СГУПС 01.01–2000. Курсовой и дипломный проекты. Требования к оформлению. 41 с. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

МПа.

МПа. ,

(25)

,

(25) м;

м;

(29)

(29)