- Главная

- Авиация и космонавтика

- Административное право

- Акционерное право

- Английский

- Антикризисный менеджмент

- Биографии

- Автомобильное хозяйство

- Автотранспорт

- Культура и искусство

- Маркетинг

- Международное публичное право

- Международное частное право

- Международные отношения

- Менеджмент

- Металлургия

- Муниципальное право

- Налогообложение

- Оккультизм и уфология

- Педагогика

- Политология

- Право

- Предпринимательство

- Психология

- Радиоэлектроника

- Риторика

- Социология

- Статистика

- Страхование

- Строительство

- Схемотехника

- Таможенная система

- Теория государства и права

- Теория организации

- Теплотехника

- Технологии

- Товароведение

- Транспорт

- Трудовое право

- Туризм

- Уголовное право и процесс

- Управление

- Сочинения по литературе и русскому языку

- Другое

Курсовая работа: Извлечение сульфатного варочного раствора из отработанного варочного раствораКурсовая работа: Извлечение сульфатного варочного раствора из отработанного варочного раствораВВЕДЕНИЕВ современных целлюлозных заводах бойлер для регенерации химических растворов является наиболее дорогостоящим аппаратом. Черный отработанный варочный раствор и коричневый раствор, получаемый при промывке бумажной массы, в бойлере подвергают упариванию до получения содержания твердых веществ 55— 65 %, а затем распыляют и сжигают. В результате выделяется тепло и получаются химические соединения, входившие в состав растворов. Рассмотренный в курсовой работе процесс предназначен для извлечения химических соединений из отработанных сульфатных растворов для варки целлюлозы и из сточных вод процесса отбеливания. Глава 1. ПРОИЗВОДСТВО СУЛЬФАТНОЙ ЦЕЛЛЮЛОЗЫОбщая схема производства сульфатной целлюлозы. Начало щелочным методам варки положило применение в 1853—1854 гг. едкого натра (натронной щелочи NаОН) для варки соломенной и древесной целлюлозы. В 1879 г. немецкий инженер Даль предложил потери щелочи в натронно-целлюлозном производстве возмещать добавкой в систему регенерации дешевого сульфата натрия N82504 взамен дорогостоящих кальцинированной №2СОз или каустической соды.

Полученный в результате варочный раствор наряду с едким натром содержал значительное количество сернистого натрия Ма25, благоприятно сказавшегося на выходе и качестве целлюлозы. Новый метод варки получил название сульфатного. Схема производства сульфатной целлюлозы и состав сульфатцеллюлозного завода показаны на рис. 1. Щепа, подготовленная в ДПЦ для производства целлюлозы, поступает в варочный цех, где она варится с варочным щелоком в котлах периодического или непрерывного действия при температуре 165—178°С и давлении 0,7—1,2 МПа. После варки целлюлозная масса в промывном цехе отделяется от отработанного щелока и промывается, очищается в очистном цехе и направляется на обезвоживание и сушку в сушильный цех или же на отбелку в отбельный цех, а затем в сушильный. Отработанный щелок направляется в цех регенерации для регенерации щелочи и получения варочного щелока. Переработка побочных продуктов сульфатной варки осуществляется в специальном цехе.

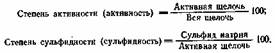

называют общей щелочью Сумму всех солей натрия, имеющихся в белом щелоке, называют всей щелочью. Практическое значение имеют следующие характеристики белого щелока, %:

Задача, химизм и механизм варки. Задачей варки является более полное выделение целлюлозного волокна из древесной ткани в неповрежденном виде. Выделение целлюлозного волокна из древесной ткани основано на том, что лигнин, вследствие наличия в нем разнообразных реакционно-активных функциональных групп, более легко поддается разрушительному действию щелочных, кислотных и окислительных химических реагентов по сравнению с целлюлозой и гемицеллюлозами. Кроме того, характер распределения лигнина в древесной ткани способствует защите целлюлозы от реагентов до момента удаления его основной массы, после чего целлюлоза становится более доступной действию реагентов и также начинает разрушаться. По мере уменьшения содержания лигнина в клеточной стенке скорость его удаления замедляется, а скорость разрушения целлюлозы увеличивается и может достичь скорости удаления лигнина. Момент равенства наступает при достижении содержания лигнина в клеточной стенке 1—2 % по отношению к начальному содержанию в древесине. Очевидно, что дальнейшее продолжение варочного процесса приводит лишь к значительному разрушению целлюлозы и ухудшению ее свойств. Поэтому варку заканчивают до достижения указанного момента, обычно руководствуясь заданной жесткостью (остаточным содержанием лигнина) получаемого волокнистого полуфабриката. Многообразие связей в полимолекуле лигнина, возникающих между отдельными структурными элементами при образовании его полимолекулы, обусловливает их различную устойчивость к действию химических реагентов. Для действия водных растворов щелочей и кислот при повышенной температуре наиболее уязвимы преимущественно простые эфирные связи р—0—4, по которым полимолекулы лигнина распадаются на отдельные фрагменты, способные растворяться и переходить из клеточной стенки в варочный раствор. Такой тип реакций относится к реакциям гидролитической деструкции, обусловливающим растворение и удаление лигнина. В образующихся фрагментах освобождаются фенольные гидро-ксильные группы и появляются активные группировки бензилового спирта со свободным фенольным гидроксилом, которые способны к реакциям конденсации лигнина (объединению фрагментов лигнина между собой) под действием тех же катализаторов — кислот и щелочей. Реакции конденсации приводят к образованию новых прочных углерод-углеродных связей, увеличивающих молекулярную массу лигнина и резко снижающих его растворимость и реакционную способность. Повышение температуры и концентрации щелочи или кислоты усиливает реакции конденсации, которые при высокой температуре становятся преобладающими над реакциями гидролитической деструкции лигнина. Следовательно, в противоположность реакциям гидролитической деструкции реакции конденсации препятствуют растворению. и удалению лигнина в сульфитных варочных процессах. (сульфонирование), проникающих в толщу клеточных стенок к активным группам лигнина с варочным раствором, начинается и продолжается в твердой фазе.

(Этому способствуют высокая концентрация активных реагентов в исходном варочном растворе и умеренная температура в начале варки. Достигнув определенной степени сульфидирования (сульфонирования), лигнин начинает растворяться и переходить в варочный раствор. Интенсивному удалению лигнина из древесной ткани способствует высокая температура варки, которая в этот момент достигает своего максимального значения. На более ранних стадиях варки лигнин удаляется преимущественно со вторичной стенки, а затем происходит удаление лигнина межклеточного вещества. К концу варки лигнин межклеточного вещества почти полностью растворяется, древесная ткань распадается на отдельные клетки, в стенках которых еще остается некоторое количество лигнина — остаточный лигнин [3, 5]. Целлюлоза и гемицеллюлозы не остаются безучастными в варочных процессах. Гемицеллюлозы большей частью (особенно легкогидролизуемые) разрушаются и переходят в варочный раствор . Частично также разрушается и целлюлоза, но варку всегда стремятся вести так, чтобы она выделялась полнее и в менее поврежденном виде. В целлюлозах, предназначенных для производства бумаги, стремятся по возможности больше сохранить гемицеллюлозы . Влияние основных факторов на сульфатную варку. Под факторами понимают физические величины, свойства растворов и сырья, изменением которых можно управлять скоростью делигнификации и качеством получаемого полуфабриката. К основным факторам варки относятся: температура; расход активной щелочи на варку и концентрация ее в варочном растворе; сульфидность белого щелока; порода и качество древесины. Температура варки — это легко изменяемый и наиболее действенный фактор, влияющий на скорость делигнификации и, следовательно, определяющий продолжительность варки. В практике руководствуются следующим правилом: при повышении температуры варки на каждые 10°С продолжительность варки до одинакового выхода полуфабриката из древесины сокращается вдвое. Интервал температур, используемый при сульфатных варках, равен 165—185 СС. Температура ниже этого интервала существенно удлиняет варку, а выше — значительно снижает выход и качество целлюлозы.

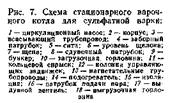

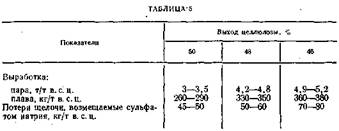

Однако для нормального хода варки необходимо иметь избыток щелочи, Составляющий 50—100 % теоретически необходимого. Увеличение степени делигнификации требует повышения расхода щелочи (табл. 3).

Повышение расхода щелочи в 2 раза в интервале выходов 40— 50% сокращает продолжительность варки до одинаковой степени делигнификации вдвое. Расход активной щелочи на варку А , кг, в расчете на 1 т воздушносухой целлюлозы (в. с. ц.) определяется по формуле

Ь — выход целлюлозы по варке, %; 880 — содержание абсолютно сухой целлюлозы, кг, в 1 т в . с. ц.

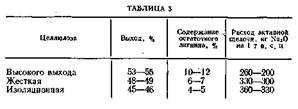

или 40 — 80 г/л NаОН. Увеличение концентрации щелочи вдвое, также, как и ее расхода, сокращает продолжительность варки до одного и того же выхода вдвое. Одновременное увеличение и расхода и концентрации щелочи сокращает продолжительность варки до достижения одинаковой степени делигнификации примерно в 4 раза. Сульфидность белого щелока в пределах 16—40 % положительно сказывается на результатах варки. Увеличение сульфидности ускоряет варку, повышает прочность и равномерность провара целлюлозы, уменьшает содержание в ней остаточного лигнина. Порода и качество древесины оказывают непосредственное влияние на сульфатную варку. Из ели и сосны получается примерно равноценная по качеству сульфатная целлюлоза, но выход целлюлозы из ели на 1—1,5 % выше. Выход целлюлозы из березовой древесины на 1—2 % выше, чем из еловой, а из осины несколько ниже, примерно на 2 %, что объясняется различной объемной массой древесины и химическим составом. Варка целлюлозы в котлах периодического действия. Периодический метод варки сульфатной целлюлозы осуществляют в стационарных вертикальных котлах вместимостью 100, 125, 160 и 200 м3, изготовляемых из мягкой котельной стали. Внутренние стенки котлов облицованы нержавеющей сталью, а наружные для снижения потерь тепла покрыты изоляцией толщиной-75—100мм. Схема стационарного варочного котла, оборудованного системой принудительной циркуляции щелоков и непрямого обогрева, показана на рис. 7.

Варочный котел представляет собой цилиндрический сосуд, переходящий с обеих сторон в конусообразное сужение, заканчивающееся вверху загрузочной горловиной диаметром 800 мм, внизу — выгрузочной диаметром 700 мм. Диаметр цилиндрической части котлов 3600—4500 мм, общая высота 13 300—16900 мм. Котлы отличаются вместимостью и системами принудительной циркуляции. На рис. 7 показан котел, оборудованный системой Шауфельбергера— Эско. Штуцера для забора щелоков располагают в середине цилиндрической части, где, во избежание попадания во всасывающие трубопроводы щепы, устанавливают пояс сит с отверстиями 6—9 мм. Обратно в котел щелок подают в верхнюю и нижнюю конусные части. Циркуляционный насос должен обеспечивать 9—15-кратный обмен щелока в котле за время заварки, или 1/10 объема котла в ми-НУТ У- Для эффективного нагрева щелоков, необходимо, чтобы на 1 м3 объема котла приходилось 0,9—1,4 м2 греющей поверхности подогревателя. Загрузка котла щепой. Щепу загружают в котел из бункеров, расположенных над котлами, или из наземных складов. Для облегчения высыпания щепы из бункеров на их нижней, конусной части устанавливают вибраторы. Из наземных складов щепу непосредственно в котлы подают ленточными транспортерами. Как в первом, так и во втором способе загрузки щепа в котел насыпается свободно. Плотность насыпки щепы в котел характеризуется степенью заполнения, показывающей, какой объем древесины в плотных м3 содержится в 1 м3 вместимости котла. При свободной загрузке щепы в котел степень заполнения составляет 0,3—0,35. Чем больше степень заполнения, тем выше выход целлюлозы с 1 м3 котла за варку и, следовательно, выше производительность котла. Поэтому степень заполнения всегда стремятся повысить. Для этого пользуются специальными приемами: применяют паровые уплотнители или же чаще всего проводят пропарку щепы паром и поливку ее белым щелоком. Для этого одновременно с загрузкой щепы в нижнюю часть котла подают пар, а сверху через циркуляционные спрыски—щелок. Таким образом, степень заполнения повышается до 0,4—0,43, кроме того, прогрев щепы обеспечивает удаление из нее части воздуха и повышение температуры содержимого котла, ускоряющие последующую пропитку щепы варочным щелоком и саму варку.

C такой концентрации начинается варка. В практике в котел стремятся равномерно и одновременно закачивать белый и черный щелоки. Начальный рН щелока находится в пределах 12—13. При периодической сульфатной варке варочные котлы не заполняются щелоком полностью под крышку. Общий объем щелоков в котле по возможности должен быть меньшим, что сокращает расход пара на варку и выпарку щелоков. Для современных варочных котлов, оборудованных мощными циркуляционными системами с непрямым нагревом щелоков (через подогреватели), объем жидкости на 1 м3 котла в момент варки может быть принят 500—600 л. Варка. После закачки щелоков котел герметизируют и начинают варку. Варку целлюлозы проводят по определенному режиму, для характеристики которого используют температурный график, изображаемый в координатах продолжительность — температура.

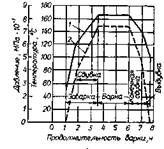

На рис. 8 показан температурный график сульфатной варки жесткой небеленой целлюлозы. Подъем температуры в котле осуществляют нагревом щелока в подогревателе, через который его непрерывно прокачивают циркуляционным насосом. Количество пара, подаваемого в подогреватель, регулируется системой автоматического ведения процесса варки или же вручную варщиком по заданному заранее температурному графику. Все время варки условно разделяется на два периода: заварку — подъем температуры в котле от начальной (50 °С) до конечной температуры варки (168°С) — и стоянку на конечной температуре (собственно варку). Одновременно с подъемом температуры (кривая /) поднимается и давление пара в котле (кривая 2). Назначение заварки —равномерная по всей толще пропитка щепы варочным щелоком до достижения конечной температуры варки. Заварка проходит при непрерывном нагреве щелока и его циркуляции в котле. Ускорению проникновения щелока в толщу щепы способствуют удаление воздуха из щепы в процессе пропарки, циркуляция щелока и постепенный подъем температуры в процессе заварки. При правильном ведении предшествующих операций (пропарки, заливки щелоков, постоянной циркуляции щелока) к концу заварки щепа оказывается полностью и равномерно пропитанной щелоком. При варке такой щепы процесс делигнификации происходит одновременно по всей ее толще. Целлюлоза получается равномерно проваренной и высококачественной. При неудовлетворительной пропитке наружные слои щепы провариваются значительно быстрее внутренних , в результате чего получается целлюлоза с неравномерным проваром и неоднородного качества. Скорость пропитки зависит от размеров, однородности и влажности щепы, температуры и продолжительности заварки. Влажная древесина пропитывается быстрее сухой. Пропитка щепы щелочными варочными растворами происходит легко и сравнительно быстро и обычно заканчивается еще в период заварки при достижении температуры 120—130°С , после чего получают значительное развитие химические процессы, присущие собственно варке. В период заварки из щепы удаляется воздух и образуются летучие продукты: скипидар, метиловый спирт, метилсернистые соединения, которые затрудняют подъем температуры до конечной. Поэтому часть парогазовой смеси удаляют через сдувочный патрубок — производят так называемую терпентинную сдувку. Начинают ее при температуре 120—130°С и продолжают до конечной, на что указывает излом ветви подъема температуры на графике (см. рис. 8). Продукты сдувки направляют на специальные установки, где из них выделяют скипидар, метиловый спирт и др. имеющие неприятный запах, относят к дурнопахнущим газам.

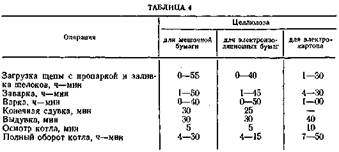

Эти газы обусловливают специфический неприятный запах сульфатцеллю-лозного производства. Во избежание загрязнения воздушного бассейна дурнопахнущие газы необходимо улавливать и обезвреживать. Конденсат, полученный при улавливании летучих метилсернистых соединений, под названием сульфана используют для придания запаха бытовому газу. Процесс собственно варки начинается с момента достижения в котле конечной температуры, заданной по технологическому режиму (168°С). На конечной температуре котел выдерживается предусмотренное температурным графиком время. В период варки подача пара в подогреватель щелока сокращается, а циркуляция щелока продолжается до конца варки. Варка продолжается главным образом за счет тепла, выделяемого протекающими химическими реакциями. Свежий пар расходуется для компенсации потерь тепла и стабилизации процесса. В этот период интенсивно растворяется и переходит в варочный щелок лигнин клеточных стенок, межклеточного вещества и другие продукты разрушения древесины. Перед заваркой щепа в котле, как показано на рис. 7, полностью не покрыта щелоком, а в верхней части орошается им. В процессе заварки и варки, по мере перехода в щелок веществ древесины, щепки постепенно уменьшаются в размере, сохраняя прежнюю форму. Уровень твердой фазы (щепок) за счет уплотнения снижается и к концу варки в котле образуется целлюлозная масса. Целлюлозные волокна в ней большей частью удерживаются в форме щепок, легко разделяющихся на отдельные волокна. Окончание варки определяют, руководствуясь температурой и временем заданного режима, а также по пробе массы, отобранной в конце варки через специальный штуцер. На многих сульфатцеллюлозных заводах варка целлюлозы в котлах периодического действия в настоящее время полностью автоматизирована. Опоражнивание котла. После окончания варки котел опоражнивают выдувкой целлюлозной массы в выдувной резервуар или промывной диффузор с рабочего давления (1-й метод) или с пониженного давления (2-й метод). По 2-му методу давление в котле с рабочего 0,83—0,85 МПа снижают до 0,4—0,5 МПа, делают так называемую конечную сдувку, и с этого давления проводят выдувку. На большинстве целлюлозных заводов конечную сдувку не производят и выдувают массу из котла в выдувной резервуар с полного рабочего давления. Выдувной резервуар — это приемная емкость, в которой накапливается перед промывкой масса из котлов и выделяются пары вскипания, образующиеся в большом объеме при выдувке. По форме выдувной резервуар напоминает варочный котел, состоящий из цилиндрической средней части высотой 6—8 м, заканчивающийся конусами — верхним высотой 5—7 м и нижним высотой 2—4 м. Общая высота резервуара 16—22 м. Рабочая вместимость его должна составлять не менее трех вместимостей варочного котла (от 600 до 1600 м3). Группу варочных котлов (4—6) соединяют с выдувным резервуаром трубопроводом, который подведен по касательной к верху цилиндрической части. Масса из котла поступает в верхнюю часть резервуара по касательной к внутренней стенке. Пары вскипания отводятся в теплоулавливающую установку, а масса концентрацией 11—12% поступает в рабочий объем резервуара. В нижний конус подается черный щелок для разбавления массы до концентрации 3—5%. Разбавленную массу насосом откачивают на промывку. Выдувной резервуар рассчитан на рабочее давление 0,1 — 0,11 МПа. При большем числе варочных котлов устанавливают два выдувных резервуара. Осмотр котла. Осмотр проводят с помощью переносного светильника, опускаемого внутрь котла. Цель осмотра — проверка готовности котла к варке. Сумма продолжительностей перечисленных операций от загрузки котла щепой до его осмотра составляет полный оборот котла. Режимы периодической сульфатной варки. В промышленности главным образом нашли распространение медленный и быстрый режимы сульфатной варки. Для медленной варки характерна невысокая конечная температура 165—168 °С. Целью такой варки, график которой рассмотрен на рис. 8, является получение высококачественной прочной целлюлозы с повышенным выходом из древесины (выход 52—55 %). Быстрая варка применяется преимущественно для получения целлюлозы высокого выхода (ЦВВ) (55—65%) и целлюлозы нормального выхода — дреднежесткой (48—52 %) и мягкой (бели-мой ) — 35—40 %. Для нее характерны пропарка щепы, повышенный расход щелочи, быстрая заварка, повышенная конечная температура варки (174—178°С) и выдувка массы с полного давления. На сульфатцеллюлозных заводах оборот котла для варки различных видов целлюлозы составляет 4—8 ч. В табл. 4 приведены режимы варок некоторых видов целлюлозы на отечественных предприятиях. Непрерывная варка. с ульфатной целлюлозы. Разработка непрерывного метода варки, впервые осуществленного в СССР проф. Л- . П. Жеребовым в 1936 г. и получившего воплощение в 50-е годы в установках Камюр и Хемипальпер-Пандия, явилась новой прогрессивной ступенью в развитии целлюлозного производства.

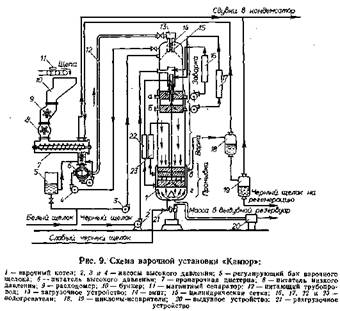

Большая производительность варочных установок за счет исключения операций загрузки щепы, закачки щелоков и выгрузки массы, получение целлюлозы, более однородной по качеству, компактность оборудования, снижение расхода пара на варку и ее значительное ускорение, меньшая потребность в производственных площадях, меньшая численность обслуживающего персонала, полная механизация и автоматизация всех технологических операций — вот преимущества, поставившие непрерывный мет8д в число передовых, по которому уже в настоящее время вырабатывается свыше 30 % целлюлозы и полуцеллюлозы [4]. Различают два метода непрерывной варки — медленный и быстрый. Принципиальное отличие их в том, что в первом методе сохраняется деление варки на заварку и собственно варку, а во втором — щепа попадает сразу в зону температуры, соответствующей конечной температуре варки. Медленная варка. Наибольшее распространение получила медленная варка в непрерывно действующих установках Камюр, мировое производство целлюлозы в которых превысило 50 млн. т в год. В СССР эксплуатируются установки с суточной производительностью 300, 450—500, 800—900 т целлюлозы. На рис. 9 показана схема варочной установки Камюр с горячей диффузионной промывкой целлюлозы в котле. Основным элементом установки является варочный котел цилиндрической формы производительностью 450—500 т в сутки; диаметр котла 4,7 м, общая высота 45 м. В варочном котле установлены ситовые пояса а, б, в и г. По высоте котла различают три температурные зоны: заварки — от загрузочного устройства до уровня ситовых поясов а; варки — от уровня ситовых поясов б до ситовых поясов в; диффузионной промывки — от уровня ситовых поясов в и до низа котла. Варка целлюлозы в непрерывно действующих котлах Камюр осуществляется при полностью заполненном щелоком варочном котле и избыточном гидравлическом давлении (на 0,1—0,2 МПа больше, чем давление, соответствующее температуре кипения варочного раствора). Рабочее давление в котле, таким образом, оказывается равным 1—1,2 МПа. Применяемый прием позволяет предотвращать кипение щелока и тем самым создавать различные температурные зоны по высоте котла. После удаления из щепы металлических включений с помощью магнитного сепаратора щепа поступает в бункер и далее через расходомер в питатель низкого давления, а из него в пропарочную цистерну, где винтовым конвейером перемещается к питателю высокого давления.

Щепа пропаривается парами вскипания, образующимися в циклоне-испарителе, и свежим паром низкого давления. Давление в пропарочной цистерне 0,06— 0,17 МПа, температура 105—120 °С. Время пропаривания 5—6 мин. Воздух, вытесняемый из щепы, и пары скипидара (терпентинные сдувки) из пропарочной цистерны вместе с парами вскипания из другого циклона-испарителя направляются на теплоулавливаю-щую установку (конденсатор) и далее на переработку. Пропаренная щепа из цистерны поступает в питатель высокого давления роторного типа. Питатель высокого давления осуществляет питание котла щепой и одновременно является запорным клапаном, разделяющим область высокого давления в котле (1—1,2 МПа) от области низкого давления в пропарочной камере (0,07—0,15 МПа). Питатель состоит из корпуса и ротора, в теле которого имеются сквозные бочкообразные накопители (от 2 до 8). Когда очередной накопитель оказывается в вертикальном положении, происходит его загрузка щепой из пропарочной цистерны. Для удержания щепы в накопителе вход в патрубок для отвода избытка щелока закрыт металлической сеткой. После загрузки ротор поворачивается в горизонтальное положение и щепа из накопителя вымывается в питательный трубопровод щелоком, подаваемым насосом высокого давления. Щелок транспортирует щепу в загрузочное устройство варочного котла. Процесс загрузки повторяется поочередно со всеми накопителями. Чем больше накопителей, тем равномернее загрузка щепы в котел. Загрузочное устройство котла состоит из цилиндрической сетки и вращающегося в ней вертикального винта. Щепа из питательного трубопровода попадает к винту и им подается в зону заварки, а избыток щелока отфильтровывается через цилиндрическую сетку и опять возвращается насосом к питателю высокого давления. Необходимые для варки количества белого и черного щелоков подаются насосами в верхнюю часть котла. Соотношение их строго регулируется. Щепа под действием собственной массы медленно продвигается вниз и последовательно проходит зоны заварки, варки и, превратясь в целлюлозную массу,— зону диффузионной промывки. В начале зоны заварки температура поддерживается ПО—115°С (поступает пропаренная щепа и горячий щелок). По мере продвижения щепы к ситовому поясу а температура повышается до 150°С за счет нагрева в подогревателе непрерывно циркулирующего через него щелока. Щелок забирается насосом из зоны сит а и, пройдя подогреватель, возвращается в эту же зону. До конечной температуры варки 170— 172°С постоянно циркулирующий щелок нагревается в другом подогревателе. Щелок забирается насосом с уровня сит б и также возвращается в эту зону. Массы абсолютно сухой древесины в зависимости от жесткости целлюлозы.

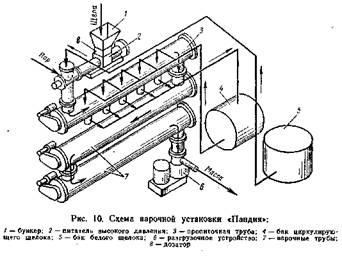

Быстрая варка. Осуществляется в непрерывнодействующих установках Пандия (рис. 10).

Установка состоит из варочных труб, оборудованных винтовыми транспортерами. Трубы расположены горизонтально одна над другой в вертикальной плоскости. Число варочных труб зависит от вида вырабатываемого полуфабриката и производительности установки и составляет 2—8 шт. Диаметр труб 0,6—1,2 м, длина 6—12 м. В установках Пандия щепа из бункера, пройдя дозатор, питателем высокого давления винтового типа подается в пропиточную трубу. Винтовой питатель по направлению к загрузочному патрубку пропиточной трубы сужается, за счет чего щепа уплотняется и исключает прорыв пара из трубы в питатель. Спрессованная щепа (пробка) попадает в пропиточную трубу, где, перемещаясь к противоположному концу трубы, под действием винта, пара и щелока рассыпается, хорошо смешивается со щелоком и пропитывается. Проходя затем последовательно варочные трубы, Щепа проваривается и через разгрузочное устройство передувается в выдувной резервуар. Температура варки во всех варочных трубах поддерживается 160—180°С , продолжительность варки 15—60 мин. В установках Пандия можно получать различные волокнистые полуфабрикаты, но чаще всего они используются для получения ЦВВ и полуцеллюлозы из лиственной древесины или целлюлозы из тростника и соломы. Производительность таких установок при выработке лиственной полуцеллюлозы с выходом 75 % составляет 200—250 т в сутки. При переработке тростниковой сечки с выходом 60—70 % производительность установки достигает 145—175 т в сутки [4]. Основные преимущества установок: быстрота варки; простота конструкции; небольшой габарит; возможность получать полуфабрикаты с различным выходом и равномерным проваром. К недостаткам можно отнести: более низкий выход и меньшую прочность целлюлозы из-за интенсификации варки; отсутствие промывки одновременно с варкой в одном аппарате; низкую производительность. Сульфатная варка с предварительным гидролизом. Это по существу комбинированный метод варки, который проводится с целью получения целлюлозы с низким содержанием гемицеллюлоз. Большое содержание гемицеллюлоз в целлюлозе обычной сульфатной варки препятствует применению ее для химической переработки. Удаление гемицеллюлоз из древесины достигается обработкой щепы 0,3—0,5 °/о-ной серной кислотой при температуре. 120—130С в течение 2—3 ч или водой при температуре 160—170 °С в течение 0,5—3 ч до проведения сульфатной варки. Обработка щепы кислотой или водой по указанным режимам называется предварительным гидролизом (предгидролизом). Сульфатную варку с предгидролизом можно проводить как в периодически так и в непрерывно работающих котлах. Выход целлюлозы из древесины составляет 37—40%. Этим методом получают сульфатную вискозную и кордную целлюлозы. Предгидролизат после обработки щепы, содержащий около 17 % растворенных веществ древесины (главным образом углеводов), направляется на биохимическую переработку, в частности для получения белковых кормовых дрожжей. В настоящее время в мире разработаны и нашли применение многие разновидности установок для непрерывной варки целлюлозы. Все технические решения, осуществленные в установках, направлены на повышение эффективности использования древесного и недревесного сырья, увеличение выхода целлюлозы, варки низкокачественной древесины, опилок, тростника и соломы, однолетних растений, увеличение производительности и упрощение конструкций установок. Регенерация щелочи. Черный щелок и его подготовка к регенерации. Черный щелок представляет собой водный раствор сложной многокомпонентной смеси органических и минеральных веществ. В процессах регенерации наиболее важное значение имеют удельный вес, вязкость, теплоемкость и температура кипения щелока. Удельный вес щелока зависит от содержания в нем сухого остатка (суммы органических и минеральных веществ в пересчете на абсолютно сухую массу). Очевидно, что чем меньше выход целлюлозы из древесины, тем выше содержание сухого остатка и наоборот. Содержание сухого остатка существенно влияет на все характеристики черных щелоков легко переводимый в NаОН.

Для этого система регенерации включает процессы: упаривания и сжигания черных щелоков; каустизации зеленого щелока и обжига известкового шлама. Черный щелок на регенерацию поступает с промывного отдела где он отделяется от целлюлозы. Пройдя подготовку к упариванию, черный щелок направляется в систему регенерации. Подготовка щелока к упариванию включает операции по определению от щелока мелкого волокна, выделению сырого сульфатного мыла и окислению черного щелока. Упаривание черного щелока. При промывке целлюлозы черный щелок в 2—3 раза разбавляется промывной водой и в таком виде поступает на регенерацию. Содержание сухих веществ в нем составляет 13—17 %. Щелок с такой концентрацией сухих веществ не горит и поэтому не может быть подан непосредственно на сжигание. Черный щелок может сжигаться, если концентрация сухих веществ в нем не ниже 60—65 %. Концентрацию сухих веществ в черном щелоке повышают до 50—55 % упариванием из него воды. Упаривание щелока проводят в выпарных аппаратах различных систем. Общее количество воды, которое необходимо удалить из щелока в процессе упаривания, рассчитывают по формуле

В целлюлозно-бумажной промышленности применяют многокорпусные вакуум-выпарные установки, составленные из четырех—семи выпарных аппаратов. Эффективность работы установки основана на многократном использовании тепла, отдаваемого свежим паром на испарение воды. Упаренный щелок из установки выходит с концентрацией сухих веществ 50—55 %. Эффективность работы установки оценивается экономичностью, под которой понимают число килограммов воды, упаренных 1 кг свежего пара, Экономичность выпарной установки возрастает с увеличением числа корпусов:

На практике ограничиваются 6—7-корпусными установками, дальнейшее увеличение числа корпусов повышает паропроизводительность незначительно. Производительность вакуум-выпарных установок по упариваемой воде составляет 100—350 т/ч; давление свежего пара 0,3—0,35 МПа; температура 135—145°С ; вакуум в последнем выпарном аппарате 73—90,6 кПа. Сжигание черного щелока. Упаренный щелок сжигают в специальных содорегенерационных котлах агрегатах (СРК). СРК — это, почти не отличающийся от обычного паровой котел, в качестве топлива в котором используется упаренный черный щелок с концентрацией сухого остатка 60—65 /о. Сухой остаток состоит из 65—70 % органической части (продуктов разрушения древесины: лигнина, углеводов, экстрактивных веществ) и 30— 35 % минеральной части (свободных едкого натра, сульфида натрия, карбоната натрия и щелочи, связанной с продуктами разрушения древесины). В среднем при выходе целлюлозы 35—65 % с черным щелоком на сжигание поступает 1700—920 кг сухих веществ на 1 т в . с. ц. по варке. Потери сухого остатка черного щелока в процессах промывки и упаривания составляют примерно 10 %. Непосредственно перед подачей в топку СРК упаренный до концентрации 50—55 % черный щелок проходит газоконтактный каскадный испаритель. За счет контакта с горячими дымовыми газами из щелока дополнительно удаляется часть воды, и горячий щелок с концентрацией 60—65% направляется к форсункам для подачи щелока в топку. Кроме того, к нему добавляется сульфат натрия N32804 для восстановления производственных потерь щелочи. Температура в топке 800—1100 °С. Под высоким давлением щелок форсунками впрыскивается в топку, быстро высыхает и сгорает. В процессе сжигания сгорает органическая часть щелока, а минеральная часть образует расплавленный остаток (плав), который собирается на поду топки. Плав состоит главным образом из карбоната натрия (соды), в который превращается в процессе сжигания весь свободный и связанный едкий натр, и сульфида натрия, образовавшегося восстановлением сульфата натрия окисью углерода. Плав по мере накопления на поду топки с температурой 850— 900°С стекает в растворитель плава, где он растворяется слабым белым щелоком с получением раствора зеленого цвета, называемого зеленым щелоком. Показатели работы СРК черного щелока приведены в табл. 5. Производительность работающих в СССР СРК по сухому остатку щелока от 350 (СРК-350) до 1750 (СРК-1750) т/сутки.

От каустизационного шлама белый щелок отделяется на вакуум фильтрах и собирается в баке. Шлам скапливается в бункере шлама, промывается горячей водой на вакуум-фильтрах и поступает на регенерацию. Фильтрат представляет собой слабый белый щелок, который используется для растворения плава достигает 90%.

При выходе целлюлозы 48% технико экономические показатели работы отдела каустизации следующие:

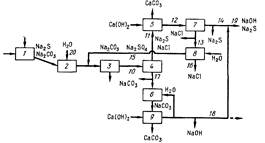

Получаемая негашеная известь вновь используется для каустизации зеленого щелока. Производительность вращающихся регенерационных печей от 30 до 250 т извести в сутки. Глава 2. ИЗВЛЕЧЕНИЕ СУЛЬФАТНОГО ВАРОЧНОГО РАСТВОРА ИЗ ОТРАБОТАННОГО ВАРОЧНОГО РАСТВОРА В современных целлюлозных заводах бойлер для регенерации химических растворов является наиболее дорогостоящим аппаратом. Черный отработанный варочный раствор и коричневый раствор, получаемый при промывке бумажной массы, в бойлере подвергают упариванию до получения содержания твердых веществ 55— 65 %, а затем распыляют и сжигают. В результате выделяется тепло и получаются химические соединения, входившие в состав растворов. Процесс предназначен для извлечения химических соединений из отработанных сульфатных растворов для варки целлюлозы и из сточных вод процесса отбеливания. Расплав из печи для кальцинирования соды, состоящий в основном из сульфида и карбоната натрия и содержащий также хлорид натрия, растворяют и осветляют с получением зеленого раствора, содержащего карбонат, сульфид и хлориды. Карбонат отделяют от сульфида и хлоридов. По меньшей мере часть хлорида натрия отделяют от раствора сульфида; по меньшей мере часть карбоната действием щелочи превращают в гидроксид и растворы гидроксида и сульфида смешивают друг с другом в соотношении, необходимом для получения варочного раствора с требуемым содержанием сульфида. Схема такого процесса в общем виде приведена на рис. 1. Отработанный раствор подают в обжиговую печь 1 и полученный расплав, состоящий в основном из карбоната и сульфида натрия, растворяют в аппарате 2, получая зеленый раствор. Сточные воды со стадии отбеливания по линии 20 подаются в аппарат 2. Зеленый раствор осветляют в отстойнике 3 и подают в сепаратор для карбоната натрия 4. Карбонат натрия выделяют из зеленого раствора 10 путем кристаллизации, которая проводится таким образом, что хлориды остаются в маточном растворе. Кристаллизацию лучше всего проводить путем охлаждения, поскольку в этом случае карбонат осаждается в виде декагидрата, что позволяет снизить количество выпариваемой воды. Из содового сепаратора смесь, содержащая большое количество сульфида, по линии // подается в аппарат для подщелачивания 5, в котором происходит удаление остатков карбоната, хотя эта стадия и не является обязательно необходимой. Обычно в аппарате 5 сульфидный раствор обрабатывают известью; при добавлении больших количеств извести достигается полное протекание реакции. Кристаллический карбонат натрия, полученный в сепараторе 4, растворяют в аппарате 6 и подают в аппарат для подщелачивания 9. В результате получают раствор 18, содержащий в основном гидроксид натрия; в нем могут присутствовать и некоторые количества примесей. Раствор гидроксида натрия используют для приготовления варочного раствора, однако он может найти применение в любой стадии процесса, в которой используется гидроксид натрия. По линии 11 поступает раствор сульфида, в котором могут содержаться некоторые количества примесей, прежде всего хлорида натрия. В этом растворе нахомалы, что обычно они могут быть выведены из процесса вместе с хлоридом натрия. Если в ходе процесса возникают

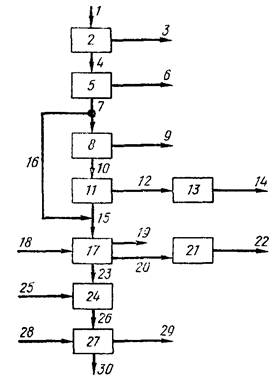

Схема процесса выделения химических соединений из отработанного сульфатного раствора для варки целлюлозы и из сточных вод процесса отбеливания большие потери вещества, то может быть проведено извлечение карбоната и сульфата натрия путем выщелачивания кристаллического материала в аппарате 8. Извлеченные вещества 15 могут быть возвращены на одну из стадий процесса до содового сепаратора 4. Варочный раствор приготовляют смешиванием растворов 14 и 18 в необходимых соотношениях, позволяющих получить в растворе требуемое содержание сульфида. Избыток соединений натрия, присутствующий в системе, легко может быть удален из линии 17 в виде кристаллического карбоната натрия. Избыток соединений серы может быть удален из линии 14 в виде концентрированного раствора сульфида натрия. Избыток соединений хлора удаляют из линий 13 и 16 в виде кристаллического хлорида натрия. Отработанный раствор концентрируют до получения содержания твердых веществ 55—65 % и разделяют на две части. Одну часть, содержащую 10—65 % твердых веществ, подвергают пиролизу в результате чего исходная калорийность этого раствора снижается на 25—70 %. Остаток, в который входят углеродсодержащая смола и неорганический материал, направляют в регенерационную печь. Другую часть раствора непосредственно подают в печь без предварительной обработки. Перед подачей в печь обе порции исходного раствора могут быть смешаны. В этом случае содержание твердых веществ в полученной смеси не должно превышать 80 % . Схема этого процесса представлена на рис. 3. Материал 1 со стадии варки подается на стадию сепарации, в которой происходит отделение бумажной массы 3 от отработанного раствора 4. Отработанный раствор подают на стадию упаривания 5, где происходит удаление воды 6 и содержание твердых веществ в растворе повышается до 40—65 % . После упаривания может быть проведено концентрирование раствора (эта стадия на схеме не показана), которое позволяет повысить содержание твердых веществ до 55—65 %. Часть концентрированного раствора может быть подана на стадию сушки 8 для дополнительного удаления воды 9. Для этой цели могут быть использованы любые известные сушильные аппараты, в частности аппараты для быстрой сушки или для сушки распылением. Высокой эффективностью обладает модифицированная система для сушки распылением, в которой раствор распыляется в перегретый водяной пар. Отработанный пар, выходящий из сушителя, может быть использован на различных стадиях процесса, например на стадии упаривания. Оставшуюся часть сконцентрированного отработанного раствора 16 непосредственно направляют в регенерационный бойлер 17.

После сушки отработанный раствор 10 с предпочтительным содержанием твердых веществ 90—100 % подают для пиролиза в реактор 11, в котором органический материал, содержащийся в растворе, частично превращается в горючий газ 12. Этот газ может быть пропущен через аппарат для удаления серы 13; очищенный горючий газ 14 можно использовать в качестве топлива. Остаток 15 из реактора пиролиза, содержащий как органические, так и неорганические материалы, направляют в обычный регенерационный бойлер 17. Если его не смешивают с раствором 16 и он подается в твердом виде, то он может быть подан в бойлер в разных точках — как в окислительную, так и в промежуточную либо в восстановительную зоны. Предпочтительно подавать пиролитический остаток непосредственно на слой расплава, что позволяет вводить материал в зону относительно низких температур и скоростей газа. Таким образом уменьшается вероятность уноса твердых частиц отходящими газами 20 в зону пароперегревателя и оттуда — в атмосферу. Отходящие газы проходят через систему для удаления твердых частиц 21, после чего очищенный газ 22 выходит в атмосферу. Тепло, генерируемое в регенерационной печи, используют для испарения поступающей воды 18 с получением в зоне пароперегревания водяного пара высокого давления 19. Неорганический материал 23 из регенерационной печи подают в резервуар 24, где при обработке водой 25 получается зеленый раствор 26. Последний в аппарате 27 обрабатывают негашеной известью 28, в результате чего карбонат натрия превращается в гидроксид натрия. Раствор 30, выводимый из аппарата 27, возвращается для использования в качестве варочного раствора. Карбонат кальция, образующийся в процессе подщелачивания, направляют в печь для обжига извести и последующего повторного использования. |