- Главная

- Авиация и космонавтика

- Административное право

- Акционерное право

- Английский

- Антикризисный менеджмент

- Биографии

- Автомобильное хозяйство

- Автотранспорт

- Культура и искусство

- Маркетинг

- Международное публичное право

- Международное частное право

- Международные отношения

- Менеджмент

- Металлургия

- Муниципальное право

- Налогообложение

- Оккультизм и уфология

- Педагогика

- Политология

- Право

- Предпринимательство

- Психология

- Радиоэлектроника

- Риторика

- Социология

- Статистика

- Страхование

- Строительство

- Схемотехника

- Таможенная система

- Теория государства и права

- Теория организации

- Теплотехника

- Технологии

- Товароведение

- Транспорт

- Трудовое право

- Туризм

- Уголовное право и процесс

- Управление

- Сочинения по литературе и русскому языку

- Другое

Курсовая работа: Конденсатор переменной емкостиКурсовая работа: Конденсатор переменной емкостиМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ Харьковский национальный университет радиоэлектроники Кафедра проектирования и эксплуатации электронных аппаратов КУРСОВОЙ ПРОЕКТ по курсу: «Элементная база» Пояснительная записка Тема проекта: «Конденсатор переменной емкости» Харьков 2009 СОДЕРЖАНИЕ Техническое задание Введение 1. Анализ технического задания 2. Обзор аналогичных конструкций и выбор направления проектирования 3. Расчет конденсатора 3.1 Расчет электрических и конструктивных параметров 3.2 Вычисление температурного коэффициента емкости 3.3 Расчет контактной пружины Паспорт Заключение Список используемых источников ВВЕДЕНИЕ Из всего многообразия РЭС конденсаторы занимают достойное место среди них, так как была и остается необходимость в элементах, способных изменять свою емкость в зависимости от какого–то внешнего параметра. Наиболее часто изменение емкости необходимо для изменения резонансной частоты контура. Существует несколько типов таких элементов, одним из которых является конденсатор переменной емкости (КПЕ), проектируемый в данной работе. Электрические конденсаторы являются одним из наиболее массовых элементов РЭС. Применяемость конденсаторов объясняется достаточно широкими функциональными возможностями как элементов колебательных контуров, а также элементов фильтрующих, разделительных пусковых, помехоподавляющих, блокировочных и других цепей. 1. АНАЛИЗ ТЕХНИЧЕСКОГО ЗАДАНИЯ Анализ технического задания выявил: 1. Закон изменения ёмкости – прямоемкостной; 2. Максимальная емкость Сmax = 240 пФ; 3. Минимальная емкость Сmin= 12 пФ; 4. Рабочее напряжение Uраб = 9 В; 5. Температурная стабильность ёмкости – 8. Годовой выпуск – 150 000 шт; Данный конденсатор будет эксплуатироваться в приёмной аппаратуре в Исполнение прибора должно соответствовать УХЛ-2 ГОСТ 15150 – 69 - для районов с умеренным и холодным климатом. Значения климатических факторов внешней среды при эксплуатации и испытаниях УХЛ-2 ГОСТ 15150 – 69. Исполнение изделий – УХЛ; категория изделий - 2. Воздействия температуры: Предельные рабочие значения температур: Верхнее значение Нижнее значение Абсолютная влажность: Среднегодовое значение - 11 Относительная влажность: Среднегодовое значение - 80% при 15 °С. Интенсивность дождя - 3мм/мин 2. ОБЗОР АНАЛОГИЧНЫХ КОНСТРУКЦИЙ И ВЫБОР НАПРАВЛЕНИЯ ПРОЕКТИРОВАНИЯ Конструкция конденсатора переменной емкости (КПЕ) и его основных элементов должна соответствовать назначению конденсатора и требованиям к стабильности, точности, потерям, размерам, технологичности, стоимости и отсутствию паразитных связей. Основными элементами конструкции КПЕ, которые в значительной степени определяют параметры конденсатора, являются корпус, ротор и статор, подшипники и токосъемное устройcтво. Рассмотрим практическое выполнение этих элементов. По конструктивному выполнению корпуса, ротора и статора конденсаторы могут быть разделены на литые, фрезерованные и штампованные. Фрезерованные конденсаторы изготовляются фрезерованием роторной и статорной систем и корпуса из сплошного куска металла, чаще всего из алюминия и его сплавов. Отличаются высокими электрическими и механическими показателями, но сложны в изготовлении, металлоемки, а поэтому малопригодны для массового производства. Литые конденсаторы изготовляют литьем из алюминиевых или цинковых сплавов. Статорная система составляет одно целое с корпусом. Толщина пластин при этом может быть получена около 2 мм, а зазор не менее 1,0 мм. Литые конденсаторы отличаются высокой стабильностью, но не могут быть изготовлены большой емкости без значительного увеличения размеров. Штампованные конденсаторы наиболее удобны для массового производства, хотя по электрическим характеристикам они уступают предыдущим типам. Они изготовляются из штампованных деталей, соединяются между собой при помощи пайки, отбортовки, задавливания или расчеканки. Статорные пластины соединяются в пакет при помощи специальных колонок или гребенок, в шлицы которых вставляются концы пластин; при cборке эти концы задавливаются специальным инструментом. Закрепление роторных пластин происходит аналогичным способом. При применении стальных или латунных пластин задавливание концов заменяется пайкой, что устраняет остаточные деформации и повышает стабильность. При единичном производстве стабильных конденсаторов возможна сборка ротора и статора на калиброванных шайбах, фиксирующих зазоры между пластинами.

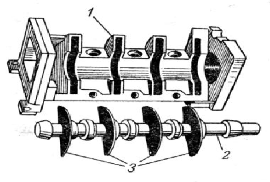

Рис 1.1 – Внешний вид корпуса и ротора литого конденсатора переменной емкости для УКВ (1 – статор, 2 – керамическая ось, 3 – роторные секции).

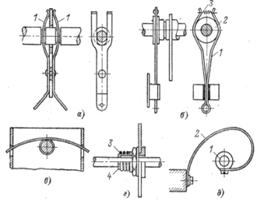

Рисунок 1.2 – Устройство токосъемов (а и б – пружинные токосъемы, в – пружинный упрощенный, г – цанговый токосъем, д – с гибким выводом). При выборе направления проектирования следует учитывать все параметры, особенно, стоит обратить внимание на противоречивые факторы. Чтобы найти оптимальное решение сложившейся проблеме, необходимо подобрать компромиссный вариант конструкции. Кроме того, конструкция должна обладать минимальными паразитными параметрами, габаритами и массой (насколько это возможно) а также не должна быть слишком материалоемкой, быть удобной для монтажа и т.д. За основу был принят конденсатор КПК-1 в виду простоты его конструкции. 3. РАСЧЕТ КОНДЕНСАТОРА 3.1 РАСЧЕТ ЭЛЕКТРИЧЕСКИХ И КОНСТРУКТИВНЫХ ПАРАМЕТРОВ Величина зазора d выбирается исходя из размеров конденсаторов, требуемой точности, необходимой стабильности и электрической прочности и производственно–технологических соображений. Чем больше зазор тем выше электрическая прочность, стабильность, надежность и точность закона изменения емкости. Следует также учесть, что при увеличении зазора увеличивается объем конденсатора. Для приближенного, но удовлетворяющего практическим требованиям расчета можно исходить из того, что при нормальном давлении допустимая напряженность поля между пластинами составляет 500 – 700 В/мм. Тогда величина зазора будет равна: d = Uр / 500 – 700, мм (3.1) где Uр – рабочее напряжение. d = 9 / 500 = 0.018 мм Получили минимальный зазор между статорными пластинами. Однако, если рабочее напряжение конденсатора мало (Uр < 250В), то из технологических соображений диаметр принимают: d = 0,3 мм. С точки зрения объема конденсатора величина зазора должна быть минимальной. Но при малых зазорах понижается надежность. Считается, что конденсаторы с зазором меньше 0,15мм вызывают чрезмерное усложнение производства. В конденсаторах повышенной точности применяют большие зазоры, порядка 1,0 – 1,5 мм. А так как между пластинами конденсатора будет воздух, выбираю величину зазора равной 1 мм. Пластины конденсатора будут выполняться из аллюминия

(ТКЛР равен Радиус выреза в статорных пластинах r0 определяется радиусом оси и зазором между роторными и статорными пластинами: r0 = rос + (2 ÷ 3) d, (3.2) где rос – радиус оси., r0 = Определим форму пластины ротора, обеспечивающей требуемую функциональную зависимость емкости. Для обеспечения прямоемкостной зависимости емкости требуется ротор полукруглой формы. Формула расчета очертания роторной пластины, обеспечивающей любую функциональную зависимость емкости: Rф = где n – число пластин, dC/dф – производная зависимости емкости контура от угла поворота. Зависимость емкости от угла поворота ротора для прямоемкостной зависимости емкости:

где Cmin – начальная емкость конденсатора, пФ, Cmax – максимальная емкость конденсатора или номинальная, пФ. Подставляя (3.4) в (3.3) получим: Rф = где Общее количество пластин выбираю следующим образом: при большом числе пластин, длинна конденсатора получается чрезмерной, при малом – возрастают размеры каждой пластины что понижает их жесткость, поэтому выбираю количество пластин таким образом, чтобы длина конденсаторной секции примерно была равна радиусу, ротора или меньше, чтобы конденсатор не получился слишком высоким. Количество пластин n = 15. Тогда: Rф = 3.2 ВЫЧИСЛЕНИЕ ТЕМПЕРАТУРНОГО КОЭФФИЦИЕНТА ЕМКОСТИ Влияние изменения температуры на параметры конденсатора сказывается в изменении свойств и объема материалов, из которых он изготовлен. Изменение емкости под влиянием температуры в основном вызываются изменениями линейных размеров оси, пластин и, как следствие, зазоров и изменением диэлектрической проницаемости диэлектрика, находящегося в электрическом поле конденсатора. Надо иметь в виду, что емкость КПЕ состоит из двух частей: постоянной части (представляет собой минимальную емкость, величина которой не зависит от положения ротора) и переменной части, величина которой изменяется при перемещении ротора. Каждая из этих емкостей имеет определенный ТКЕ. Температурный коэффициент переменной части емкости (ТКЕ ~) конденсатора определяется по формуле: ТКЕ ~= ТКЕ где ТКЕ TKSAи TKd – температурные коэффициенты активной площади пластин и зазора, соответственно. Температурный коэффициент активной площади пластин обуславливается температурным коэффициентом линейного расширения материала αмп, из которого они изготовлены, и относительным перемещением секции ротора и статора, вызванным температурным коэффициентом линейного расширения материала корпуса αмк, т.е: TKSA = TKSS где TKSS и TKSL - температурные коэффициенты активной площади пластин; TKSS = 2 αмп, (3.9) где αмп - температурный коэффициент линейного расширения материала, из которого изготовлены пластины. TKSL= αмп - αмк, (3.10) где αмк - температурный коэффициент линейного расширения материала, из которого изготовлен корпус (основание конденсатора). Материалом для оснований конденсатора выбрал аллюминий αмк= Рассчитаем TKSL по формуле 3.10: TKSL= Рассчитаем TKSS по формуле 3.9: TKSS= Подставляя полученные значения в (3.8) получим: TKSA = Так как пластины крепятся к оси ротора и стойкам пайкой, то температурный коэффициент зазора между пластинами рассчитывается по следующей формуле: ТКd= где

Толщину пластин выбираем равной 5 мк м, в следствии возникновения возможного трения керамического диэлектрика об пластину статора.

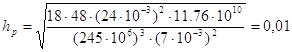

Расчетный ТКЕ конденсатора составил 3.3 РАСЧЕТ ТОКОСЪЕМА В качестве материала для изготовления контактной пружины будем использовать Бронзу Бр. КМц 3-1 (ГОСТ 493-54). Определим необходимое контактное усилие, исходя из условия обеспечения требуемой активной составляющей переходного сопротивления Rп по формуле:

где

Толщину контактного элемента рассчитаем по формуле:

где

По сортаменту на используемый материал

полученное значение толщины округлим до ближайшего табличного значения ПАСПОРТ 1.Рабочее напряжение, В....................................... 9 2.Максимальная емкость, Пф....................................240 3.Минимальная емкость, Пф.................................... 12 4.Температурная стабильность емкости, °С-1..................... 5.Среда эксплуатации.................................согласно УХЛ 2 6.Габаритные размеры, мм.................................. 40х75 ЗАКЛЮЧЕНИЕ В данном курсовом проекте был произведен расчет переменного конденсатора с прямоемкостной зависимостью. Данный конденсатор переменной емкости предназначен для использования в качестве регулировочного для подстройки контуров в радиоприемной аппаратуре. Ось ротора и статора будем делать из одного

материала, ТКЕ которого должно быть как можно ближе по своему значению к ТКЕ

керамики, чтобы улучшить общее ТКЕ конденсатора. Для керамики с ТКЕ равным 0 °С-1, был выбран аллюминий с ТКЕ Все предпринятые меры оправдали себя, и при

проведении расчетов был определен температурный коэффициент емкости, который

составил Для реализации прямоемкостной зависимости был рассчитан радиус пластины ротора –17,21мм. СПИСОК ИСПОЛЬЗОВАНЫХ ИСТОЧНИКОВ 1. Волгов В.А. Детали и узлы РЭА – М.: Энергия. 1977.- 656с. 2. Свитенко В.Н. Электрорадиоэлементы.- М.: Высшая школа, 1987. 3. Рычина Т.А. Электрорадиоэлементы.- М.: Советское радио, 1976. 4. Радиокерамика под. ред. Богородицкого и Пасынкова. – М.-Л.: ГосЭнергоИздат, 1963. 7. Белинский В.Т. и др. Практическое пособие по учебному конструированию РЭА. – К.: Вища школа, 1992. 8. Дэммер Дж. В.А. и Норденберг Г.М. Конденсаторы постоянной и переменной емкости. – М.-Л.: ГосЭнергоИздат, 1963, 315 с. |

мм

мм