- Главная

- Авиация и космонавтика

- Административное право

- Акционерное право

- Английский

- Антикризисный менеджмент

- Биографии

- Автомобильное хозяйство

- Автотранспорт

- Культура и искусство

- Маркетинг

- Международное публичное право

- Международное частное право

- Международные отношения

- Менеджмент

- Металлургия

- Муниципальное право

- Налогообложение

- Оккультизм и уфология

- Педагогика

- Политология

- Право

- Предпринимательство

- Психология

- Радиоэлектроника

- Риторика

- Социология

- Статистика

- Страхование

- Строительство

- Схемотехника

- Таможенная система

- Теория государства и права

- Теория организации

- Теплотехника

- Технологии

- Товароведение

- Транспорт

- Трудовое право

- Туризм

- Уголовное право и процесс

- Управление

- Сочинения по литературе и русскому языку

- Другое

Реферат: Испытание ЭС на воздействие ультранизких давлений, криогенных температур. Специальные виды космических испытанийРеферат: Испытание ЭС на воздействие ультранизких давлений, криогенных температур. Специальные виды космических испытанийМинистерство образования Республики Беларусь Белорусский государственный университет информатики и радиоэлектроники кафедра РЭС РЕФЕРАТ на тему: «Испытание ЭС на воздействие ультранизких давлений, криогенных температур. Специальные виды космических испытаний» МИНСК, 2008 Воздействие ультранизких давлений Испытание ЭС на воздействие ультранизких давлений проводят для определения способности материалов и элементов ЭС сохранять при таких давлениях свои параметры в пределах, указанных в НТД, а также для проверки правильности принятых схемных и конструктивно-технологических решений. Испытание осуществляют в глубоком вакууме. Минимальная продолжительность испытания равна (или несколько превышает) времени установления стационарного исследуемого процесса или явления. Ориентировочные значения давлений, необходимые для воспроизведения в лабораторных условиях основных физических явлений, происходящих в космосе, приведены в табл. 1 Материалы, узлы, элементы, а также ЭС в целом подвергают испытаниям в вакуумных установках. Современная вакуумная испытательная установка — сложная система, в состав которой входят: вакуумная камера с системой трубопроводов, разнообразные насосы, вакуумметры, термометры, расходомеры криогенных жидкостей, емкости и баллоны с криогенными жидкостями, регуляторы, клапаны и краны, электроприводы, блоки контрольно-измерительной и управляющей аппаратуры. Параметры вакуумных испытательных установок: рабочий объем камеры от 0,2 м3 (для малогабаритных установок) до 134 000 м3 (установка центра им. Арнольда, США, для испытания космических кораблей); минимальное давление до 10-12 Па; коэффициент возврата молекул Z0~10-2 ...10-2 . Вакуумные испытательные установки различаются также по следующим параметрам: составу остаточных газов; виду откачивающих насосных систем (масляная, безмасляная, парортутная и т.д.); скорости откачки камеры; неравномерности распределения давлений, потоков частиц и температур по объему и внутренней поверхности камеры; диапазону рабочих температур; времени выхода на рабочий режим; производительности и сроку службы. Многие молекулы газа, покидая поверхность исследуемого объекта, отражаются от стенок испытательной установки и возвращаются на объект. Это происходит многократно до тех пор, пока молекулы не будут захвачены стенками. Отношение числа молекул, возвращающихся на объект в единицу времени, к числу молекул, покидающих его, называют коэффициентом возврата молекул (Z0). В вакуумных испытательных установках в зависимости от наибольшего давления запуска (максимального давления во входном сечении насоса, при котором он может начать работу) и предельного остаточного давления в вакуумной камере используют насосы предварительной, основной и вспомогательной откачки. Одновременно используют несколько типов насосов из-за избирательной откачной способности насоса каждого типа к удалению различных паров и газов. Наиболее часто применяют комбинацию турбомолекулярного и ротационного (для предварительной откачки) насосов; цеолитового и диффузионного с ловушками на жидком азоте для защиты от миграции паров масел; титанового сублимационного, криогенного, гетероионного или магнитного электроразрядного (для основной и вспомогательной откачки. Таблица 1 ориентировочные значения давлений, необходимые для воспроизведения основных физических явлений в космосе, при испытании ЭС в лабораторных условиях

По принципу действия вакуумные насосы делятся на проточные и сорбционные. Проточные насосы удаляют газ из откачиваемого объема. В сорбционных газ обычно остается внутри насосов в связанном виде на сорбционных поверхностях или подповерхностных слоях; скорость откачки пропорциональна площади сорбирующей поверхности; предельное остаточное давление зависит от процессов десорбции. По назначению вакуумные насосы делятся на форвакуумные (для создания в системе низкого и среднего вакуума при наибольшем давлении запуска 1-10 Па) и высоковакуумные (для создания высокого и сверхвысокого вакуума). Иногда между ними ставят промежуточный (бустерный) вакуумный насос. Форвакуумными насосами производят начальное вакуумирование установок, т. е. снижение давления от 1,33-10 Па примерно до 10-1 Па. По достижении требуемого давления эти насосы отключаются и начинают одновременно работать насосы основной и вспомогательной откачки (в диапазоне давлений 10-3... 10-12Па). Основную откачку вакуумной установки осуществляют обычно криогенными насосами (примерно до 10-12 Па), обеспечивающими огромную скорость откачки, низкий коэффициент возврата, а также остаточный газ, приближающийся по составу к газу в космосе. Эти насосы изготовляют в виде криорешеток различной конфигурации, охлаждаемых специальными хладагентами. Эффективным технологическим способом, облегчающим получение ультранизких давлений, является прогревание установок с целью усиленного газоотделения из их отдельных частей. Прогревают, как правило, малогабаритные и иногда среднегабаритные установки. Для вспомогательной откачки раньше применялись исключительно паромасляные диффузионные насосы. Однако у них есть существенный недостаток — наличие обратного потока паров масла из насоса в рабочую камеру испытательной установки. Создание ловушек, охлаждаемых жидким азотом, только уменьшает, но не исключает поступление в камеру масляных паров. В космосе такие пары отсутствуют. (Поэтому возникла необходимость применения так называемой «безмасляной» откачки, т. е. откачки насосными системами, не использующими масла и другие органические продукты. В качестве насосов вспомогательной откачки служат криосорбционные и ионные насосы. Для измерения давления газов ниже атмосферного применяют вакуумметры, действие которых основано на использовании различных физических закономерностей, прямо или косвенно связанных с давлением газа. Так как диапазон давлений в вакуумных установках очень широк (от атмосферного до 10-12 Па), то существуют вакуумметры различных типов: механические, термопарные, ионизационные и др. Вакуумметры обычно состоят из двух частей: манометрического преобразователя и измерительной установки. Преобразователи вакуумметров имеют неодинаковую чувствительность к различным газам. Если преобразователь проградуирован по воздуху, а применяется для измерения давления других газов, необходимо учитывать относительную чувствительность: R = Кг/Кв, (1) где Кг — чувствительность преобразователя к данному газу; Кв — чувствительность к воздуху. Вакуумметры измеряют общее давление газов, присутствующих в вакуумной системе. Однако при оптимизации вакуумных технологических процессов и проведении испытаний ЭС требуется измерять не только общие, но и парциальные давления остаточных газов. Работа измерителей парциальных давлений (ИПД) основана на принципе ионизации молекул газа и разделении положительных ионов в зависимости от отношения массы к заряду иона (m/q). По характеру используемых электромагнитных полей ИПД можно разделить на статические и динамические. В статических приборах используют постоянные, а в динамических - переменные электромагнитные поля. Измерители парциальных давлений (как и общих) характеризуются нижним и верхним пределами измеряемых давлений, чувствительностью, а также присущим только им параметром — разрешающей способностью. Под разрешающей способностью ИПД понимают отношение массового числа иона Me к наименьшему различаемому его изменению ΔМе: ρm = Ме/ΔМе, (2) где Me=M/nq; М - молекулярная масса иона, а.е. м.; т - число элементарных зарядов. Экспериментально ρm определяют с помощью масс-спектрометра. Воздействие криогенных температур Испытание ЭС на воздействие криогенных (ниже 120 К) температур проводят с целью проверки устойчивости параметров изделий при низких температурах. Криогенные (охлаждающие) системы, предназначенные для испытания, входят в состав термовакуумных испытательных установок с многоступенчатой откачной системой и включают следующие элементы: • собственно криокамеру (или криостат), т.е. конструкцию с рабочим объемом, в котором непосредственно размещается испытываемый объект (образец) и происходит его охлаждение (в криокамере — парами хладагента или охлажденным газом, в криостате — жидким хладагентом) до заданной температуры; • хладагент; • устройства подачи хладагента в рабочую камеру. Выбор типа хладагента определяется предельной температурой охлаждения испытываемого объекта. Для охлаждения до температур ниже 200 К обычно используют жидкие газы: азот (температура кипения 77 К), водород (20 К), гелий (4,2 К), неон (30 К). Охлаждение ниже 4 К достигается откачкой паров над поверхностью жидкого гелия. Испытываемые образцы охлаждают обычно в два этапа: сначала жидким азотом до температуры около 73 К, а затем до более низких температур — жидким гелием и его парами.

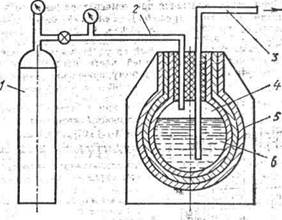

Рис 1. Устройство подачи хладогента с помощью сжатого газа: 1-баллон со сжатым газом;2- трубопровод с клапанами; 3- трубка; 4- сосуд Дьюара; 5- вакуумно-порошковая изоляция; 6- жидкий хладогент

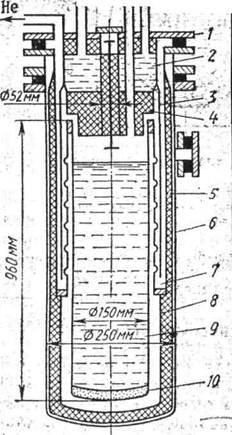

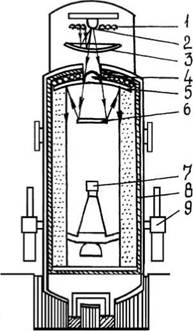

Рис.2. Схема гелиевого криостата КГ-15/150: 1-крышка; 2-сосуд с жидким азотом; 3,8-экраны;; 4-пенополиуретан; 5-вакуумно-многослойная изоляция; 6- кожух; 7-горловина гелиевого сосуда; 9-сосуд с гелием;10-адсорбент(активированный уголь) Специальные виды космических испытаний Эксплуатация ЭС в условиях космоса оказывает существенное влияние на тепловой режим работы изделий. Термовакуумные испытания проводят для исследования работоспособности ЭС в зависимости от их теплового режима в условиях космоса/Для обеспечения теплового режима ЭС в лабораторных условиях, аналогичных условиям их эксплуатации в космосе, достаточно воспроизвести основные факторы космического пространства: глубокий вакуум; солнечное излучение; излучения планет солнечной системы, влияющие на условия эксплуатации ЭС (например, Земли, если ЭС эксплуатируются на околоземной орбите); «холод» и «черноту» пространства за пределами телесных углов, занимаемых Солнцем и рассматриваемой планетой. Цикл отработки теплового режима ЭС включает: проверку работоспособности ЭС и их составных частей в условиях реальных нестационарных градиентов температуры; исследование поля температур в отсеках космического аппарата (КА), где размещены ЭС, и взаимного влияния температурных полей различных тепловыделяющих устройств КА на работоспособность ЭС; выбор оптимального размещения ЭС и тепловыделяющих устройств КА; определение фактических температурных пределов работоспособности ЭС; проверку эффективности работы системы терморегулирования в условиях, максимально приближающихся к реальным; исследование работы системы терморегулирования в аварийных ситуациях; определение ресурса ЭС и их составных частей; исследование деформаций конструкций ЭС, вызванных температурными воздействиями. Моделирование теплового режима ЭС производят в вакуумной камере, в которой устанавливают имитаторы лучистых потоков Солнца, планеты и орбиты КА. Для испытания выбирают КА, аналогичный предназначенному для полета в космос. На нем устанавливают датчики температуры в точках, наиболее полно характеризующих его тепловое поле, и датчики других величин (давления, расхода теплоносителя и др.). Перед помещением в испытательную камеру КА тщательно очищают от всевозможных загрязнений, которые могут явиться источником «ложных» течей при откачке. Затем его закрепляют в раме механизма вращения -имитаторе орбиты. Далее проверяют работу бортовой и контрольно-измерительной аппаратуры, а также программно-временного устройства, задающего режим в испытательной камере. По достижении в камере давления около 10-3 Па включают криогенную систему охлаждения (до температуры жидкого азота) экранов. Как только в камере установится заданный режим испытания, по командам программно-временного устройства включают имитаторы внешних лучистых потоков, бортовые ЭС и начинают эксперимент, продолжительность которого определяется условиями полета и цикличностью работы бортовых ЭС. Показания датчиков (давление, температура и др.) передаются на пульт управления с помощью бортовой телеметрической аппаратуры или специальной радиопередающей аппаратуры, размещаемой на КА только во время испытания. Качество имитатора солнечного излучения характеризуется плотностью потока лучистой энергии и углом расхождения лучей в рабочей зоне, соответствием спектра лучистого потока спектру естественного излучения Солнца и поляризацией лучей. Для весьма совершенного имитатора не должны быть превышены следующие значения: неоднородность плотности потока лучистой энергии во всем объеме рабочей зоны ±5%, расхождение лучей ±2°, среднее квадратическое отклонение спектральных плотностей энергии излучения имитатора от соответствующих спектральных плотностей солнечного излучения ±5% в диапазоне длин волн 0,2...3 мкм, степень поляризации 3...5 %. По способу формирования лучистого потока оптические схемы солнечных имитаторов можно разделить на осевые и неосевые. Схема солнечного имитатора с осевым имитатором Солнца представлена на рисунке 3. Солнечный имитатор дает вертикальный осевой поток излучения, максимальная плотность энергии которого достигает 2700 Вт/м2. Лучи от источника лучистой энергии (ртутно-ксеноновых ламп) собираются параболоидным зеркалом 3 и концентрируются на псевдогиперболоидном выпуклом зеркале 2. Далее пучок лучей проходит через линзу 4, выполняющую одновременно роль окна, и попадает на рассеивающее зеркало 6, направляющее лучи на главное параболоидное зеркало 5, которое и формирует коллимированный поток в рабочей зоне 7.

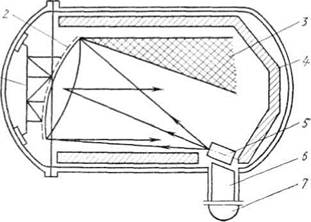

Рисунок 3 - Схема установки лаборатории реактивного движения NASA с осевым имитатором Солнца: 1 — ртутно-ксеноновые лампы; 2 — гнперболоидное зеркало; 3 — параболоидное зеркало; 4 — линза; 5 — главное коллимирующее параболоидное зеркало; 6 — многогранный отражатель; 7 — рабочая зона с испытываемый КА; 8 — криогенные экраны; 9 — диффузионные насосы Описанный имитатор имеет ряд недостатков: чрезвычайно сложную конструкцию; трудоемкую юстировку всех элементов схемы; наличие неконтролируемых вторичных лучистых потоков, приводящих к температурным ошибкам; низкий коэффициент использования энергии (около 1,14%). Низкий КПД имитатора в основном определяется большими потерями энергии из-за неполного использования лучистого потока источника. Значительные потери обусловлены также поглощением лучей на многочисленных зеркалах и линзах. Применение более совершенных конструкций и меньшего числа отражающих и преломляющих оптических элементов позволяет повысить КПД такого имитатора до 12 %. Более экономичным является имитатор, в котором используются дуговая лампа с эллипсоидным отражателем и одно неосевое параболоидное или сферическое зеркало (рисунок 4). Размещение рабочей зоны в стороне от оси симметрии главного зеркала, формирующего почти параллельный поток, позволяет избежать взаимного переизлучения между зеркалом и испытываемым КА и тем самым избавиться от неконтролируемых вторичных лучистых потоков. Общий коэффициент использования энергии имитатора такого типа составляет 16,2 %.

Рисунок 4 - Схема установки модуля солнечного имитатора с неосевым зеркалом: 1 — кронштейн для крепления и юстировки фасет зеркала; 2 — сферическое зеркало; 3 — зона невозврата лучей; 4 — криогенные экраны; 5 —источник лучистой энергии; 6 — кронштейн для крепления источника; 7 — крышка люка ЛИТЕРАТУРА 1. Глудкин О.П. Методы и устройства испытания РЭС и ЭВС. – М.: Высш. школа., 2001 – 335 с 2. Испытания радиоэлектронной, электронно-вычислительной аппаратуры и испытательное оборудование/ под ред. А.И.Коробова М.: Радио и связь, 2002 – 272 с. 3. Млицкий В.Д., Беглария В.Х., Дубицкий Л.Г. Испытание аппаратуры и средства измерений на воздействие внешних факторов. М.: Машиностроение, 2003 – 567 с 4. Национальная система сертификации Республики Беларусь. Мн.: Госстандарт, 2007 5. Федоров В., Сергеев Н., Кондрашин А. Контроль и испытания в проектировании и производстве радиоэлектронных средств – Техносфера, 2005. – 504с. |