- Главная

- Авиация и космонавтика

- Административное право

- Акционерное право

- Английский

- Антикризисный менеджмент

- Биографии

- Автомобильное хозяйство

- Автотранспорт

- Культура и искусство

- Маркетинг

- Международное публичное право

- Международное частное право

- Международные отношения

- Менеджмент

- Металлургия

- Муниципальное право

- Налогообложение

- Оккультизм и уфология

- Педагогика

- Политология

- Право

- Предпринимательство

- Психология

- Радиоэлектроника

- Риторика

- Социология

- Статистика

- Страхование

- Строительство

- Схемотехника

- Таможенная система

- Теория государства и права

- Теория организации

- Теплотехника

- Технологии

- Товароведение

- Транспорт

- Трудовое право

- Туризм

- Уголовное право и процесс

- Управление

- Сочинения по литературе и русскому языку

- Другое

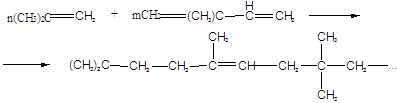

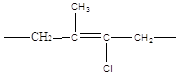

Реферат: Способы получения и свойства бутилкаучукаРеферат: Способы получения и свойства бутилкаучукаМИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ МИНСКИЙ НАЦИОНАЛЬНЫЙ УНИВЕРСИТЕТ ФИЗИЧЕСКИЙ ФАКУЛЬТЕТ КАФЕДРА ОРГАНИЧЕСКОЙ ХИМИИ РЕФЕРАТНА ТЕМУ: «Способы получения и свойства бутилкаучука» Подготовил студент 4 курсаФизического факультета МНУ Группы 4-Б ОКР Дилиев Андрей Сергеевич Проверила ст. преп. каф. органической химии Петрушевская Н.К. Минск-2008Вступление Сополимеры изобутилена с 2-5 % изопрена производят под торговой маркой «бутилкаучук». Присутствие двойной связи в молекулах «бутилкаучука» позволяет проводить его вулканизацию с целью улучшения механических свойств [1]. 1. Бутилкаучуки. История создания Впервые бутилкаучук был синтезирован Томасом и Спарксом в США в 1937 г., промышленное его производство за рубежом было освоено в 1941 г. В нашей стране промышленность выпускает бутилкаучук, начиная с 1956 г. [2]. В последние годы наметился интерес к модифицированным бутилкаучукам. Так, начиная с 1980 г., в Великобритании выпускается бромбутилкаучук, его производство освоено в Канаде, Бельгии, США. Во многих странах мира производится хлорбутилкаучук, ведутся работы по освоению других видов модифицированных бутилкаучуков. 2. Физико-химические свойства бутилкаучука и его применение Бутилкаучук [3] – продукт сополимеризации изобутилена и небольшого количества изопрена:

Бутилкаучук – прозрачная белого или серого цвета малогазопроницаемая эластичная масса, обладающая хорошими электроизоляционными свойствами, стойкая к действию кислорода, тепла, света, сильно действующих химических реагентов. Применяют бутилкаучук для изготовления автомобильных камер, прорезиненных тканей, различных резиновых изделий, для футеровки химической аппаратуры и производства электроизоляционных материалов. 3. Способы получения бутилкаучука Бутилкаучук производится во многих странах мира путём сополимеризации изобутилена с небольшим количеством изопрена (1-5 % (масс.)) под действием трихлорида алюминия в среде метилхлорида (или этилхлорида) при температуре около –1000 С. [2] Высокомолекулярные полимеры на основе изобутилена и изопрена получают лишь при катионной полимеризации в условиях очень низких температур, порядка – 85 - -1000С. Температура процесса определяется типом применяемых катализаторов и растворителей. Известно два промышленных процесса синтеза бутилкаучука. Первый, принятый во многих странах мира, состоит в сополимеризации мономеров в среде растворителя (метилхлорида или этилхлорида), не растворяющего каучук. Получаемая при дисперсия полимера в растворителе имеет более низкую вязкость, чем раствор каучука такой же концентрации, и поэтому удаётся применять повышенные концентрации мономеров в исходной шихте (22 – 35% (масс.)). Второй способ получения бутилкаучука, родившийся в нашей стране, имеет много общих черт с типовыми процессами синтеза растворимых каучуков. Он состоит в полимеризации под действием алюминийорганических катализаторов в среде углеводородного растворителя (изопентана), растворяющего каучук. Хотя при этом не достигается высокая концентрация полимера в полимеризате (не более 12 % (масс.)) из-за его высокой вязкости, этот процесс имеет другие ценные преимущества перед суспензионным: 1) появляется возможность проведения процесса при более высоких температурах (от –70 до -900С); 2) возрастает время непрерывной работы полимеризатора до 10 суток и более по сравнению с одними сутками в суспензионном процессе; 3) облегчается регулирование молекулярной массы и ММР каучука и появляется возможность автоматизированного управления процессом. При катионной сополимеризации изобутилена с изопреном первый значительно активнее. Так, при использовании AlCl3 и метилхлорида относительные константы сополимеризации составляют: r1 (изобутилен) r2 (изопрен)=0,40. Это приводит к тому, что при полимеризации в реакторе периодического действия концентрация изобутилена понижается быстрее, возрастает доля изопрена в смеси мономеров и появляются различия в интегральном и дифференциальном составах сополимеров. С увеличением содержания изопрена в реакционной смеси возрастает ненасыщенность полимера, но снижается его молекулярная масса, поэтому на практике дозировка изопрена в исходной смеси не превышает 4-5% от массы изобутилена. Изопрен не образует микроблоков, а статистически распределён по длине цепи преимущественно в виде 1,4-транс звеньев; около 1% изопрена образуют 1,2- и 3,4-звенья. 3.1 Технология получения бутилкаучука в суспензии В качестве катализатора используется AlCl3, активность которого существенно зависит от при растворителя и микропримесей протонодоноров. Так, органические алкилхлориды, примеси протонодоноров повышают активность катализатора, что не всегда желательно. Ускорение и без того очень быстрых процессов полимеризации приводит к местным перегревам и снижению молекулярной массы полимера. Поэтому иногда рекомендуют, напротив, введение небольших количеств веществ, способствующих снижению активности катализатора. Например, при введении в процесс Al(C2H5)2Cl связываются микропримеси воды, выступающей в роли сокатализатора, при этом снижается активность катализатора, менее вероятными становятся перегревы и наблюдается возрастание молекулярной массы. Присутствие в системе микропримесей воды, хлороводорода (из-за гидролиза AlCl3), бутилхлорида приводит к заметному снижению молекулярной массы каучука. С одной стороны, наличие таких микропримесей должно быть строго нормировано, а с другой стороны, дозирование этих веществ можно использовать для регулирования молекулярной массы каучука. В качестве регулятора молекулярной массы иногда применяют диизобутилен, но его регулирующее воздействие проявляется при существенном его содержании в шихте, что создаёт дополнительные трудности при регенерации возвратных мономеров и растворителя после дегазации каучука. Основными примесями, сопутствующими изобутилену, являются нормальные олефины, из которых наиболее вреден 2-бутен, вызывающий снижение выхода полимера. Обычно используется изобутилен, содержащий не менее 99,7 % основного вещества и не более 0,2 % бутенов. Чем выше концентрация изобутилена, тем устойчивее и эффективнее протекает процесс сополимеризации. Изопрен, содержащий примеси пиперилена и изоамиленов. Очищается пропусканием его паров над сухой щёлочью с последующей конденсацией. Для очистки метилхлорида наиболее пригоден метод его обработки хлоридом алюминия, при этом связываются все примеси, способные взаимодействовать с катализатором. Концентрация основного вещества в растворителе – не менее 99,5 %, наличие диметилового эфира и хлороводорода не допускается. Из прочих возможных примесей в составе мономеров и растворителя допускаются, % (масс.) не более: Спирты (в изобутилене) 0,002 Карбонильные соединения (в изопрене) 0,0009 Непредельные соединения (в метилхлориде) 0,007 Вода (во всех реагентах) 0,002 Необходимая дозировка раствора катализатора определяется чистотой применяемых мономеров и растворителя. Как правило, при получении бутилкаучука расходуется 0,025 – 0,035 % хлорида алюминия от массы мономеров. Раствор катализатора готовят пропусканием очищенного метилхлорида через аппарат, заполненный гранулированным безводным хлоридом алюминия, при – 300С. Прим этом вследствие ограниченной растворимости хлорида алюминия в метилхлориде получается раствор, имеющий постоянную концентрацию катализатора 1% (масс.). Насыщенный раствор хлорида алюминия разбавляется в трубопроводе метилхлоридом до рабочей концентрации 0,1 % (масс.), охлаждается до –930С в этиленовом холодильнике и подаётся на полимеризацию. Все операции по приготовлению раствора катализатора осуществляется в атмосфере осушенного азота. Шихта приготовляется смешением осушенных и очищенных от вредных примесей изобутилена, изопрена и возвратной изобутилен-метилхлоридной фракции в соотношении, определяемом маркой выпускаемого каучука. После охлаждения до температуры –96 - - 980 С шихта подаётся в полимеризатор. Все реакторы, применяемые в промышленности для получния бутилкаучука, однотипны и отличаются лишь отдельными конструктивными деталями. Они имеют цилиндрическую форму, снабжены центральной всасывающей трубой, в нижней части реактора находится циркуляционный насос. Вокруг всасывающей трубы расположено большое число периферических трубок меньшего диаметра или сплошное полое кольцо. Как центральная труба, так и периферические трубки, а также днище корпуса и крышка полимеризатора омываются хладагентом (испаряющимся этиленом). В верхней части реактора имеется переточная труба для выхода полимеризата. Шихта и раствор катализатора непрерывно подаются в нижнюю часть реактора и поступают во всасывающие патрубки ступицы циркуляционного насоса. В результате происходит турбулизация потоков, способствующая лучшему теплообмену, а также создаётся направленное движение реакционной массы по циркуляционной трубе снизу вверх. Обратно, в нижнюю часть полимеризатора, реакционная масса поступает по периферическим трубкам. Определённое количество дисперсии полимера, равное количеству подаваемой шихты, непрерывно выводится из верхней части полимеризатора. Реакция сополимеризации изобутилена с изопреном протекает очень быстро; уже при смешении шихты с раствором катализатора каждая капелька его обволакивается тонкой плёнкой полимера, и рост цепи осуществляется за счёт диффузии мономеров в образовавшуюся полимерно-мономерную частицу. Поскольку теплопроводность полимера невысока, температура внутри полимерно-мономерных частиц может быть значительно выше температуры реакционной среды, что приводит к снижению молекулярной массы сополимера. Поэтому важное значение приобретает быстрое и тонкое диспергирование раствора катализатора при смешении его с раствором мономера. Хотя реакция сополимеризации изобутилена с изопрном протекает почти мгновенно, образующаяся при смешении растворов дисперсия полимера в метилхлориде находится в зоне реакции 30-40 мин, при этом степень превращения изобутилена составляет 75 %. Температура в зоне реакции регулируется давлением испаряющегося этилена. В ходе полимеризации возможно отложение полимера на охлаждающих поверхностях, что ухудшает условия теплообмена и вызывает необходимость чистки аппарата. Промывка полимеризатора осуще6ствляется подогретым растворителем (бензином, петролейным эфиром, гексановой фракцией и т.п.). Продукт, содержащий 8-12 % полимера, незаполимеризовавшиеся мономеры и метилхлорид, в переточной трубе смешивается со стоппером (метиловым или изопропиловым спиртом) для дезактивации катализатора и поступает в водный дегазатор. Основная масса метилхлорида и ненасыщенных углеводородов удаляется при 70 – 750С в дегазаторе первой ступени. Теплота, необходимая для удаления летучих продуктов, подводится за счёт подогрева циркуляциооной воды и подачи острого пара высокого давления. Для предотвращения слипания крошки полимера в дегазатор подают антиагломератор, например стеарат кальция (~1,5% от массы каучука). В дегазаторе проводится также введение в полимер стабилизатора, для этого окрашивающий (нафтам-2) или неокрашивающие (2,5-ди-трет-бутилгидрохинон, тринонилфенилфосфит, агидол-2 и др.) стабилизаторы подают в дегазатор в виде водной дисперсии. Окончательная дегазация каучука проводится на второй ступени в вакуумных дегазаторах. Освобождённая от растворителя и мономеров пульпа каучука в воде поступает на выделение и сушку каучука. Эти операции могут проводиться по типовым схемам, принятым в производстве растворимых каучуков, с применением червячно-отжимных машин или воздушных сушилок. Во втором варианте выделения вначале проводят предварительный отжим воды на вакуум-фильтрах, а затем сушку каучука в ленточной сушилке при 110-1200С. Во избежание прилипания каучука к ленточному транспортёру сушилки его опрыскивают эмульсией силиконовой жидкости. Каучук с влажностью около 0,5% поступает в шприц-машину и далее на обогревательные вальцы для досушивания; после охлаждения каучук брикетируется. В связи с разработкой различных процессов получения модифицированных бутилкаучуков и латексов процесс дегазации полимеризата может быть осуществлён с использованием вместо воды органических растворителей (гексана, циклогексана, бензина и др.). В этом случае в качестве конечного продукта получают гомогенный раствор бутилкаучука. 3.2 Технология получения бутилкаучука в растворе Для получения бутилкаучука в растворе применяют углеводороды, хорошо растворяющие полимер при низкой температуре. Подходящим растворителем является, например, изопентан, не содержащий примесей, ингибирующих полимеризацию. В качестве катализаторов полимеризации применяют донорно-акцепторные комплексы алюминийорганических соединений с протонодонорами, например с водой. Как и в случае суспензионной полимеризации, при полимеризации в растворе повышение концентрации изопрена в шихте приводит к возрастанию непредельности каучука. Применение алифатических растворителей и алюминийорганических катализаторов позволяет получать каучуки с более высокой ненасыщенностью, чем при использовании метилхлорида и хлорида алюминия. Так, при содержании в исходной шихте 5 % (масс.) изопрена при концентрации мономеров 3,1 моль/л и температуре полимеризации –1000С через 15 минут процесса в полимерах, синтезированных в растворе и суспензии, непредельность составляет 4 и 2 % (мол.) соответственно. При полимеризации в изопентане наблюдается независимость содержания двойных связей в сополимере от степени превращения мономеров, тогда как при суспензионной полимеризации с увеличением степени превращения непредельность возрастает. Процесс проводится в соответствии с технологией, принятой в производстве растворимых каучуков, и состоит из следующих стадий: 1) приготовление каталитического комплекса алюминийсексвихлорида с водой в растворе изопентана в реакторе, охлаждаемом жидким пропаном; 2) приготовление смеси мономеров нужного состава в растворе изопентана и охлаждение шихты в этиленовых холодильниках до –900С; 3) полимеризация в типовых полимеризаторах с мешалками скребкового типа при температуре (-85+5)0С; 4) дезактивация катализатора спиртом; 5) водная одноступенчатая дегазация в дегазаторах тарельчатой конструкции; 6) выделение и сушка каучука в червячно-отжимных машинах; 7) регенерация возвратных продуктов. Каучуки, получаемые по суспензионному и растворному способам. Идентичны по свойствам, но по технико-экономическим показателям второй способ предпочтительнее. 4. Получение и свойства модифицированных каучуков Основным путём модификации бутилкаучука является его галогенирование, при этом каучук приобретает повышенную активность при вулканизации, а вулканизаты – повышенную теплостойкость и адгезионную прочность:

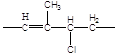

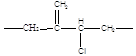

Галогенирование обычно проводится в растворе, в качестве растворителя используют алифатические или хлорированные углеводороды, например, гексан, бензин, тетрахлорметан. Основными стадиями процесса являются: растворение исходного каучука, хлорирование, нейтрализация, дегазация и выделение каучука. При хлорировании используют смесь хлора с азотом, полученную при объёмном соотношении компонентов 1- (5-10). Хлорирование протекает в основном по типу реакции замещения атома водорода в изопреновых звеньях, при этом сохраняется 75 % ненасыщенности исходного бутилкаучука и образуются звенья следующих типов:

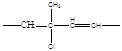

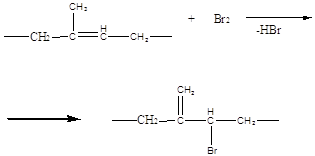

Содержание хлора в модифицированном бутилкаучуке 1,1 – 1,3% (масс.) Атомы хлора в аллильном положении отличаются большой подвижностью, и галогенированные звенья способны участвовать в реакциях вулканизации. В отличие от хлора бром при взаимодействии с бутилкаучуком более склонен к реакциям присоединения. Однако при проведении процесса в контролируемых условиях удаётся вводить до 90% брома в аллильное положение:

Бромирование бутилкаучука проводится при смешении растворов каучука и брома в одинаковом растворителе. Температура в интервале от –60 до +500С не оказывает существенного влияния на процесс, что объясняется спецификой весьма быстрой реакции галогенирования. Для предотвращения коррозии технологического оборудования в процессе галогенирования и исключения попадания металлов в галогенрированный каучук основные аппараты и соединительные линии должны быть эмалированными или выполненными из металлических материалов. Для получения раствора бутилкаучук, если он поступает в виде брикетов, необходимо предварительно измельчить. Рациональнее использовать каучук в виде гранул, поступающих либо непосредственно после концентрирования водной крошки, либо после червячно-отжимных машин, причём в первом случае исключаются затраты на сушку каучука. Еще целесообразнее использовать полимер в виде раствора при применении метода безводной дегазации бутилкаучука. Концентрация раствора бутилкаучука в бензине около 13%. Хлорирование протекает быстро, обычно время контакта бутилкаучука и хлора около 5 мин. Дозировка хлора рассчитывается, исходя из ненасыщенности бутилкаучука, и не должна превышать «критическую» Хкр (в % (масс.)), которая рассчитывается по формуле:

где Н – ненасыщенность каучука, % (мол.); МI МII –молекулярные массы изобутиленового (56,1) и изопренового (68,12) звеньев. Изменение температуры от 10 до 550С существенно не влияет на эффективность хлорирования бутилкаучука, но при повышенных температурах возможно хлорирование бензина с высоким экзотермическим эффектом. Поэтому обычно хлорирование проводят при температуре 20-250С. После нейтрализации и отмывки водой раствор хлорбутилкаучука поступает на крошкообразование, дегазацию и выделение каучука, осуществляемые по типовой технологии для каучуков растворной полимеризации. 5. Типы и свойства бутилкаучуков В зависимости от вязкости по Муни и ненасыщенности в СССР выпускали следующие марки бутилкаучука:

Первые две цифры в марке характеризуют среднее значение ненасыщенности в десятых долях молярного процента, последние две – вязкость по Муни, которая приблизительно соответствует в этом интервале молекулярной массе по Штаудингеру в тысячах. Бутилкаучук кристаллизуется при растяжении, однако этот процесс протекает при больших относительных удлинениях, чем у натурального каучука. Склонность бутилкаучука к кристаллизации в значительной мере определяется содержанием звеньев изопрена в полимерных цепях. При увеличении ненасыщенности снижается склонность к кристаллизации и ухудшаются физико-механические свойства вулканизатов бутилкаучука. Для вулканизации бутилкаучука используют главным образом серу, а также органические полисульфиды, динитрозосоединения и алкилфенолоформальдегидные смолы. Ниже приведены физико-механические свойства ненаполненного (I) и наполненного (II) (50 ч. (масс.) технического углерода ДГ-100 на 100 ч. (масс.) полимера) серных вулканизатов на основе БК-1675:

Резины из бутилкаучука характеризуются высокой теплостойкостью, стойкостью к термоокислительной деструкции, озонному старению, агрессивным средам (действие окислителей, кислот и щелочей), что позволяет использовать эти резины для гуммирования химической аппаратуры. Отличительная особенность бутилкаучука – исключительно высокая газо- и паронепроницаемость, по этому показателю он превосходит все известные каучуки. Важнейшая область применения бутилкаучука – производство автомобильных камер и внутреннего слоя бескамерных шин. Эти изделия из бутилкаучука в 8-10 раз превосходят по воздухонепроницаемости камеры из натурального каучука. Бутилкаучук применяют также в производстве варочных камер и диафрагм форматоров-вулканизаторов, используемых при изготовлении покрышек. Срок службы этих изделий из бутилкаучука не менее чем в два раза превышает срок службы изделий из НК. До 70 % от общего объёма потребления бутилкаучука в США используется в шинной промышленности. Высокая атмосферо-, водо- и озоностойкость позволяет использовать бутилкаучук для изготовления прорезиненных тканей различного назначения, а сочетание этих свойств с высокими диэлектрическими показателями – для изоляции кабелей. На основе бутилкаучука получают губчатые изделия, герметизирующие составы и т.д. К недостаткам бутилкаучука относятся его повышенная хладотекучесть, низкая скорость вулканизации, несовулканизуемость с каучуками общего назначения, неудовлетворительная адгезия, плохая совместимость с некоторыми ингредиентами, малая эластичность при обычных температурах, высокое теплообразование при многократных деформациях. В некоторой степени эти недостатки могут быть преодолены изменением рецептов резиновых смесей и условий их обработки, однако добиться радикального изменения свойств бутилкаучука удаётся лишь при химической модификации полимера. Заключение Бутилкаучук – важный материал, который используется для изготовления различных резиновых и других материалов в автомобильной, химической и других видах промышленности. Он обладает важными свойствами, устойчивостью к различным разрушительным факторам и превосходит в этом даже натуральный каучук. Список использованной литературы 1. Полимеры: Пер. с англ./ В. Р. Говарикер, Н. В. Висванатхан, Дж. Шридхар; Предисл. В. А. Кабанова. – М.: Наука, 1990. – 396 с. 2. Кирпичников П. А., Аверко-Антонович Л. А., Аверко-Антонович Ю. О. Химия и технология синтетического каучука: Учебник для вузов. – 3-е изд., перераб. Л.: Химия, 1987. – 424 с., ил. 3. Справочник по химии. Гончаров А. И., Корнилов М. Ю. Киев, издательское объединение «Вища школа», 1977, с. 304. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||